bigmachines

Level-2

- Beiträge

- 18

- Reaktionspunkte

- 0

-> Hier kostenlos registrieren

Hallo

ich habe an einer Drehmaschine ein Problem mit der Hauptspindel.

Nach einem merkwürdigen Zwischenfall regelt die Simodrive nicht mehr so richtig. Bei diesem Zwischenfall sollte die Spindel positionieren, sie hat aber willkürlich bis auf Maximaldrehzahl gedreht.

Man kann die 100kW Hauptspindel, wenn sie jetzt in Positionsregelung ist, mit der Hand um einige Grad wegdrücken und sie pendelt wieder zurück.

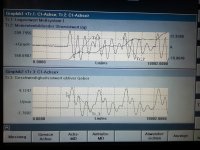

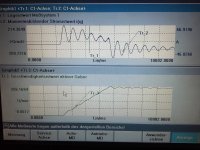

Auch wenn die Hauptspindel in Drehzahlregelung ist, pendelt sie sich langsam in Richtung Solldrehzahl. Laut Oszi auf der Sinumerik pendelt der Motorstrom sowohl bei Drehzahlregelung als auch bei Positionsregelung.

Zur Maschine:

1. Sie ist ca. 2 Jahre alt

2. Die Spindel wird oft bis zu 100% Auslastung betrieben

3. 100% programmierte Leistung sind 100% Motorleistung

4. Motor ist ein Torque Motor der Marke Kessler mit 100kW (11.000Nm)

5. Antriebs- sowie Achsparameter sind noch im Auslieferungszustand (alle kontrolliert)

Wir bekommen heute sowohl die Regeleinheit als auch den Leistungsteil. Ich vermute, dass das Regelmodul defekt ist und werde auch daher dieses zuerst tauschen.

Hat schon mal jemand etwas ähnliches erlebt? Ich würde gerne die Ursache kennen. Denn wenn schon nach 2 Jahren unterdurchschnittlichen Betrieb der Antrieb defekt ist, sollten wir entweder die 100% Leistungsgrenze senken oder ein paar Regelmodule auf lager legen.

MfG

ich habe an einer Drehmaschine ein Problem mit der Hauptspindel.

Nach einem merkwürdigen Zwischenfall regelt die Simodrive nicht mehr so richtig. Bei diesem Zwischenfall sollte die Spindel positionieren, sie hat aber willkürlich bis auf Maximaldrehzahl gedreht.

Man kann die 100kW Hauptspindel, wenn sie jetzt in Positionsregelung ist, mit der Hand um einige Grad wegdrücken und sie pendelt wieder zurück.

Auch wenn die Hauptspindel in Drehzahlregelung ist, pendelt sie sich langsam in Richtung Solldrehzahl. Laut Oszi auf der Sinumerik pendelt der Motorstrom sowohl bei Drehzahlregelung als auch bei Positionsregelung.

Zur Maschine:

1. Sie ist ca. 2 Jahre alt

2. Die Spindel wird oft bis zu 100% Auslastung betrieben

3. 100% programmierte Leistung sind 100% Motorleistung

4. Motor ist ein Torque Motor der Marke Kessler mit 100kW (11.000Nm)

5. Antriebs- sowie Achsparameter sind noch im Auslieferungszustand (alle kontrolliert)

Wir bekommen heute sowohl die Regeleinheit als auch den Leistungsteil. Ich vermute, dass das Regelmodul defekt ist und werde auch daher dieses zuerst tauschen.

Hat schon mal jemand etwas ähnliches erlebt? Ich würde gerne die Ursache kennen. Denn wenn schon nach 2 Jahren unterdurchschnittlichen Betrieb der Antrieb defekt ist, sollten wir entweder die 100% Leistungsgrenze senken oder ein paar Regelmodule auf lager legen.

MfG