sps_anfaenger

Level-1

- Beiträge

- 28

- Reaktionspunkte

- 1

-> Hier kostenlos registrieren

Hallo zusammen,

ich versuche mich in das Thema Bestimmung von Performance Level nach EN ISO 13849 einzulesen.

Folgende Aufgabe steht mir bevor, PL einer bestehenden SPS-gesteuerten verfahrenstechnischen Anlage zu bestimmen.

Dazu liegen mir die Stromlaufpläne und die Stücklisten vor.

Die Not-Halt Funktion ist folgendermaßen ausgeführt:

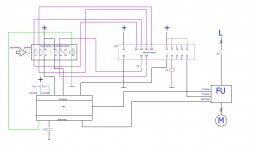

Das Sicherheitsrelais trennt die Spannungsversorgung der SPS-Ausgänge, die die Schütze ansteuern.

Alle Pumpen werden nicht redundant, sprich von nur einem Schütz abgeschaltet. Alle Schütze und das Not-Aus Relais geben eine Rückmeldung an die SPS.

Zusätzlich habe ich 2 Antriebe (keine Pumpen) die mit FUs gesteuert werden. Die Spannungsversorgung der beiden FUs wird von einem Schütz getrennt.

Könnt Ihr mir ein Paar Tipps geben wie ich vorgehen soll und worauf ich dabei achten muss.

ich versuche mich in das Thema Bestimmung von Performance Level nach EN ISO 13849 einzulesen.

Folgende Aufgabe steht mir bevor, PL einer bestehenden SPS-gesteuerten verfahrenstechnischen Anlage zu bestimmen.

Dazu liegen mir die Stromlaufpläne und die Stücklisten vor.

Die Not-Halt Funktion ist folgendermaßen ausgeführt:

Das Sicherheitsrelais trennt die Spannungsversorgung der SPS-Ausgänge, die die Schütze ansteuern.

Alle Pumpen werden nicht redundant, sprich von nur einem Schütz abgeschaltet. Alle Schütze und das Not-Aus Relais geben eine Rückmeldung an die SPS.

Zusätzlich habe ich 2 Antriebe (keine Pumpen) die mit FUs gesteuert werden. Die Spannungsversorgung der beiden FUs wird von einem Schütz getrennt.

Könnt Ihr mir ein Paar Tipps geben wie ich vorgehen soll und worauf ich dabei achten muss.