-> Hier kostenlos registrieren

Hallo liebe SPSler,

ich bin seit einigen Tagen Neueinsteiger in das Thema SPS, CoDeSys etc. Einige Sachen konnte ich schon hier im Forum nachlesen, und das hat mir den ersten Einstieg auch ermöglicht. Jetzt geht es für mich darum, einen Temperatursensor an eine SPS anzuschließen und über das MODBUS Protokoll auszulesen. So ganz ans Ziel komme ich leider noch nicht. Vielleicht einmal die wichtigsten Sachen zum System und der Konfiguration:

WAGO 750-881 Controller

750-653 MODBUS Klemme (die frei konfigurierbare)

Über die MODBUS Bibliothek sind die beiden notwendigen Bausteine (Extended Slave und Master) konfiguriert. Die Baudrate, Parität etc. habe ich dabei nach der Modbusmap des Herstellers für beide Bausteine eingestellt:

http://www.datanab.com/zc/docs/datanab/other/MBus_AO_RTH_CO2_LCD__ModbusMap.pdf

Den Modbus Dienst (function code) definiere ich ja über die Extended Query Abfrage.

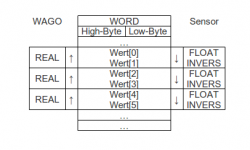

Einloggen kann ich mich nach Einstellen der IP etc., das klappt soweit. Da ich in diesem Thema aber wie gesagt komplett neu bin, fehlt mir das Verständnis für das weitere Vorgehen, also dem konkreten Abfragen des Sensors. Kann mir da vielleicht jemand einen Hinweis geben? Ich bin mir auch nicht ganz im Klaren darüber, wie die register in der Codesys eingegeben werden. Und wie muss ich in den Variablen der Klemme etwas konfigurieren? Dort sind ja unter der Steuerungskonfiguration 10 Eingangs- sowie 9 Ausgangsvariablen (Transmisison acknowledgment, etc.) angegeben, aber welche wie konfiguriert werden müssen ist mir leider nicht klar.

Ich würde mich freuen, wenn jemand Ideen hat, wie das ganze ans laufen gebracht werden kann. Ich geb natürlich auch gerne weitere notwendige Angaben zu der aktuellen Konfiguration durch.

Vielen Dank schon mal, viele Grüße

ich bin seit einigen Tagen Neueinsteiger in das Thema SPS, CoDeSys etc. Einige Sachen konnte ich schon hier im Forum nachlesen, und das hat mir den ersten Einstieg auch ermöglicht. Jetzt geht es für mich darum, einen Temperatursensor an eine SPS anzuschließen und über das MODBUS Protokoll auszulesen. So ganz ans Ziel komme ich leider noch nicht. Vielleicht einmal die wichtigsten Sachen zum System und der Konfiguration:

WAGO 750-881 Controller

750-653 MODBUS Klemme (die frei konfigurierbare)

Über die MODBUS Bibliothek sind die beiden notwendigen Bausteine (Extended Slave und Master) konfiguriert. Die Baudrate, Parität etc. habe ich dabei nach der Modbusmap des Herstellers für beide Bausteine eingestellt:

http://www.datanab.com/zc/docs/datanab/other/MBus_AO_RTH_CO2_LCD__ModbusMap.pdf

Den Modbus Dienst (function code) definiere ich ja über die Extended Query Abfrage.

Einloggen kann ich mich nach Einstellen der IP etc., das klappt soweit. Da ich in diesem Thema aber wie gesagt komplett neu bin, fehlt mir das Verständnis für das weitere Vorgehen, also dem konkreten Abfragen des Sensors. Kann mir da vielleicht jemand einen Hinweis geben? Ich bin mir auch nicht ganz im Klaren darüber, wie die register in der Codesys eingegeben werden. Und wie muss ich in den Variablen der Klemme etwas konfigurieren? Dort sind ja unter der Steuerungskonfiguration 10 Eingangs- sowie 9 Ausgangsvariablen (Transmisison acknowledgment, etc.) angegeben, aber welche wie konfiguriert werden müssen ist mir leider nicht klar.

Ich würde mich freuen, wenn jemand Ideen hat, wie das ganze ans laufen gebracht werden kann. Ich geb natürlich auch gerne weitere notwendige Angaben zu der aktuellen Konfiguration durch.

Vielen Dank schon mal, viele Grüße