Schmidtchen

Level-1

- Beiträge

- 88

- Reaktionspunkte

- 0

-> Hier kostenlos registrieren

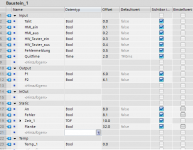

Also erst mal zum Grundgedanken, mit der Anlage soll Druck erfasst werden (hydraulisch, sowie auch pneumatisch). Mir da der Anwender mit Handschuhen arbeitet bzw vlt mal ölige Hände haben kann soll es möglich sein den Prozess über einen externen Taster am Bedienpult starten zu können bzw auch am KTP.

Also ich möchte das vor dem Startvorgang eine Meldeleuchte P1 dauerhaft leuchtet und so auf eine Betätigung hinweist. Wenn nun der Prozess durch Starttaster (HMI oder PLC) gestartet wurde, soll P1 mit einer Frequenz von 0,626 HZ (Taktmerker) blinken und eine weitere Meldeleuchte P2 dauerhaft leuchten. Somit signalisiert P2 auch eine Betätigungsmöglichkeit um den Prozess stoppen zu können. (P1 und P2 sind Tasterbeleuchtungen)

Und tritt ein Fehler auf soll P1 aus sein und P2 soll mit einer Frequenz von 0,625 Hz blinken (Taktmerker). Wenn der Fehler behoben ist kann man die Fehlermeldung mit der Betätigung von Stop (muss 2 Sek gedrückt sein ) quittiert werden.

Quittierung läuft über einen Timer.

Die negative Signalflanke frage ich ab um eine Betätigung von S1 (Start extern) abzufragen, da ja danach P1 blinken soll.

Also die werden auch nochmal entsprechend zurückgesetzt. (insgesamt hat fb2 6 Netzwerke)

Ich hatte es verschaltet aber es funktionierte nicht, sodass ich es wieder herausgenommen habe. ich schalte es nochmal zusammen.

Also ich möchte das vor dem Startvorgang eine Meldeleuchte P1 dauerhaft leuchtet und so auf eine Betätigung hinweist. Wenn nun der Prozess durch Starttaster (HMI oder PLC) gestartet wurde, soll P1 mit einer Frequenz von 0,626 HZ (Taktmerker) blinken und eine weitere Meldeleuchte P2 dauerhaft leuchten. Somit signalisiert P2 auch eine Betätigungsmöglichkeit um den Prozess stoppen zu können. (P1 und P2 sind Tasterbeleuchtungen)

Und tritt ein Fehler auf soll P1 aus sein und P2 soll mit einer Frequenz von 0,625 Hz blinken (Taktmerker). Wenn der Fehler behoben ist kann man die Fehlermeldung mit der Betätigung von Stop (muss 2 Sek gedrückt sein ) quittiert werden.

Quittierung läuft über einen Timer.

Die negative Signalflanke frage ich ab um eine Betätigung von S1 (Start extern) abzufragen, da ja danach P1 blinken soll.

Also die werden auch nochmal entsprechend zurückgesetzt. (insgesamt hat fb2 6 Netzwerke)

Ich hatte es verschaltet aber es funktionierte nicht, sodass ich es wieder herausgenommen habe. ich schalte es nochmal zusammen.