-> Hier kostenlos registrieren

Hallo,

ich bin Roboter-Programmierer, kein SPS-Programmierer. Im Safety-Bereich überschneiden sich aber immer öfters die Anforderungen. Deshalb suche ich hier in diesem Forum um Rat.

Wir haben einen Industrieroboter bei dem mehrere Greifer zum Einsatz kommen. Da der Durchschlagschutz des Schutzzauns im Worst Case nicht gegeben ist, kommt eine sichere Variante des Industrieroboters zum Einsatz.

Da die verschiedenen Greifer teils unterschiedliche Geometrien aufweisen, werden diese vermessen und in der Sicherheits-SW des Roboters als Räume verwaltet.

Da der Roboter keine eigene Sicherheits-SPS hat, muss eine externe Sicherheits-SPS (meist Siemens) der Robotersteuerung über sichere Eingänge mitteilen, welcher Greifer sich tatsächlich am Roboterflansch befindet. Das ist technisch soweit umgesetzt.

Das Problem ist aber: Wie bekommt die Sicherheits-SPS die Information, welcher Greifer sich tatsächlich am Roboterflansch befindet?

In der Regel kommt hier eine einfache 16bit Kodierung, die mit Kontakten abgefragt wird zum Einsatz, also:

Diese Kodierung ist nach meiner Meinung aber nicht "sicher". Das heißt, wenn z.B. ein Bit ausfällt, könnte ein anderer Greifer mit einer anderen Geometrie an die Robotersteuerung übermittelt werden. Dies könnte bei einem Worst Case fatale Folgen haben, die doch eigentlich mit der Sicherheits-SW abgesichert werden sollen.

Unsere Sicherheitsfachkraft ist hier aber anderer Meinung. Er möchte genau diese 16bit Kodierung mit der SSPS auswerten.

Meine Frage ist nun, ist das nach den Sicherheitsbestimmungen überhaupt erlaubt?

Nun, im Grunde geht es mich ja nichts an, Ich schreibe nicht das SPS-Programm und ich erstelle auch nicht die Risikobeurteilung in unserem Betrieb. Ich habe nur meine Bedenken zum Ausdruck gegeben.

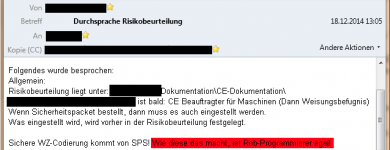

Allerdings viel der Emailverkehr ziemlich „konstruktiv“ aus, was die Sache leider nicht einfacher macht. Deshalb hänge ich den Emailverkehr an das Posting an:

Dazu schrieb ich:

Dazu schrieb ich:

Dazu kam wiederum folgende Mail von unserer Sicherheitsfachkraft:

Was meint ihr dazu? Was würdet ihr als SPS-Programmierer tun, wenn ihr sowas projektieren oder programmieren müsstet?

Vielen Dank im Voraus

Martin

ich bin Roboter-Programmierer, kein SPS-Programmierer. Im Safety-Bereich überschneiden sich aber immer öfters die Anforderungen. Deshalb suche ich hier in diesem Forum um Rat.

Wir haben einen Industrieroboter bei dem mehrere Greifer zum Einsatz kommen. Da der Durchschlagschutz des Schutzzauns im Worst Case nicht gegeben ist, kommt eine sichere Variante des Industrieroboters zum Einsatz.

Da die verschiedenen Greifer teils unterschiedliche Geometrien aufweisen, werden diese vermessen und in der Sicherheits-SW des Roboters als Räume verwaltet.

Da der Roboter keine eigene Sicherheits-SPS hat, muss eine externe Sicherheits-SPS (meist Siemens) der Robotersteuerung über sichere Eingänge mitteilen, welcher Greifer sich tatsächlich am Roboterflansch befindet. Das ist technisch soweit umgesetzt.

Das Problem ist aber: Wie bekommt die Sicherheits-SPS die Information, welcher Greifer sich tatsächlich am Roboterflansch befindet?

In der Regel kommt hier eine einfache 16bit Kodierung, die mit Kontakten abgefragt wird zum Einsatz, also:

Code:

0000 0001 = Greifer 1

0000 0010 = Greifer 2

0001 0000 = Greifer 16 u.s.wDiese Kodierung ist nach meiner Meinung aber nicht "sicher". Das heißt, wenn z.B. ein Bit ausfällt, könnte ein anderer Greifer mit einer anderen Geometrie an die Robotersteuerung übermittelt werden. Dies könnte bei einem Worst Case fatale Folgen haben, die doch eigentlich mit der Sicherheits-SW abgesichert werden sollen.

Unsere Sicherheitsfachkraft ist hier aber anderer Meinung. Er möchte genau diese 16bit Kodierung mit der SSPS auswerten.

Meine Frage ist nun, ist das nach den Sicherheitsbestimmungen überhaupt erlaubt?

Nun, im Grunde geht es mich ja nichts an, Ich schreibe nicht das SPS-Programm und ich erstelle auch nicht die Risikobeurteilung in unserem Betrieb. Ich habe nur meine Bedenken zum Ausdruck gegeben.

Allerdings viel der Emailverkehr ziemlich „konstruktiv“ aus, was die Sache leider nicht einfacher macht. Deshalb hänge ich den Emailverkehr an das Posting an:

Dazu schrieb ich:

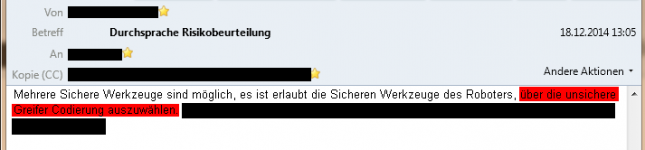

Dazu kam folgende Mail von unserer Sicherheitsfachkraft:Im Prinzip möglich. Da habe ich aber ein Frage: Wie wird dann eine Fehlkodierung z.B. aufgrund eines Defektes verhindert?

Erläuterung:

1100 = 12

1101 = 13 -> 110X = 12

Letztes PIN hat kein Kontakt, es wird statt Code 13, Code 12 erkannt, somit der falsche Greifer.

Dazu schrieb ich:

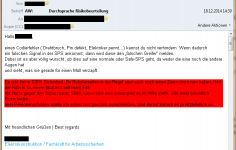

Doch genau dafür gibt es doch sichere Signale! Wenn wir diese nicht nehmen stellt sich für mich die Frage wie wir eben so eine Fehlkodierung verhindern, die du selber oben beschreibst.

Das würde doch sonst das ganze sichere System in Frage stellen. Entweder ist es "sicher" oder nicht. Und sollten die Greifer keine Gefahr darstellen, so brauchen wir auch keine sichere Software, oder?

Wenn du es so in der Risikobeurteilung verantworten kannst ist das deine Sache. Ich werde meine Bedenken aber auf dem Protokoll vermerken, das ich unterschreibe, wenn dem so sei.

Ich sehe es aber als meine Pflicht bedenken anzumelden.

Dazu kam wiederum folgende Mail von unserer Sicherheitsfachkraft:

Was meint ihr dazu? Was würdet ihr als SPS-Programmierer tun, wenn ihr sowas projektieren oder programmieren müsstet?

Vielen Dank im Voraus

Martin

Zuletzt bearbeitet: