Dazu steuert der Regler mit einem PWM Signal ein PCV-Ventil am Rail an.

Was bedeutet PCV? Google und Bing liefern massenweise Ergebnisse im Sinne von "Positive Crankcase Ventilation" und fast noch lieber zum Thema PVC, was ja wohl total daneben sein dürfte.

Ich vermute eher Piezo Ceramic Valve.

Und ja, ich habe ein spezielles Signalboard direkt an der SPS angeschlossen, was einen digitalen Ausgang mit sehr hoher Frequenz schalten kann. . . .

Ich überwache das PWM Signal während des Betriebs mit einem Oszi. Das Signal hat die gewünschte Frequenz und sieht auch sonst sauber aus.

Dieses spezielle SignalBoard nimmt Dein AnalogSignal entgegen und macht daraus das PWM-Signal?

Was heisst "mit sehr hoher Frequenz schalten" und was heisst "sieht auch sonst sauber aus"? In welchem Bereich liegen die Längen der Impulse bzw. der ImpulsPausen?

Wieviele unteschiedliche Stufen kann das PWM-Signal produzieren?

. . . schießt der Druck aufgrund der Inkompressibilität des Kraftstoffs durch die Decke.

So gesehen kannst Du Deinen Regler gar nicht schnell genug arbeiten lassen. Weg mit der langsamen Annäherung an den SollWert.

Mit dem D-Anteil dafür sorgen, dass der Regler möglichst unverzüglich reagiert und "nebenbei" damit die Schwingneigung verringern.

Info am Rande: Die Stellgröße ist hier in einem Bereich, in dem das Stellglied sehr sensitiv reagiert. Aber das soll auch so sein.

Unter welchem GesichtsPunkt soll das so sein? Bei 650 bar deutlich sensitiver als bei 600 bar und als bei 700 bar?

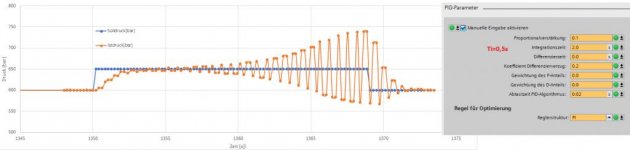

Ohne I- und ohne D-Anteil den P-Anteil so wählen, dass es trotz des "sensitiven Bereiches" gerade eben noch nicht zum Schwingen kommt.

Aber: zunächst feststellen, mit welcher Frequenz das System schwingt, wenn der P-Anteil zu hoch gewählt wird.

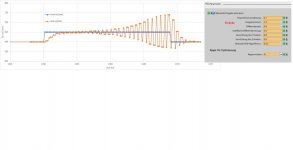

Im Diagramm von #14 sehe ich eine Frequenz von ca. 1,6 Hz (im Diagramm von #1 waren es noch ca. 0,1 Hz - Einfluss der geänderten ReglerParameter bzw. der "hoch sporadischen" Aufrufe bei #1!).

Abhängig von dieser Frequenz die Integrationszeit und die Differenzierzeit festlegen - mit Details muss ich hier leider passen, da mir nicht klar ist, was genau beim PID mit Integrationszeit bzw. Differenzierzeit gemeint ist - könnte das schlicht und einfach der Kehrwert der ermittelten Frequenz sein?

Wer kennt sich hiermit aus? Fehlt da evtl. noch der Faktor 2Pi?

Durch Aktivierung des D-Anteils (m.E. sehr wichtig) folgt der Istwert dem Sollwert schneller und präziser.

Durch Aktivierung des I-Anteils (m.E. weit weniger wichtig) wird die verbleibende Differenz zwischen dem Ist- und dem Sollwert verringert.