-> Hier kostenlos registrieren

Hallo,

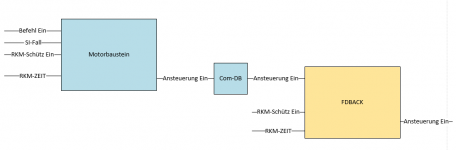

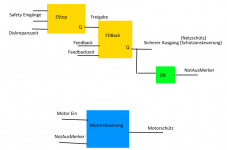

zum Ansteuern von Antrieben mit Safety nehme ich im Standardbereich ein Motorbaustein und verbinde den Ausgang über ein Com-DB an den Eingang vom FDBACK Baustein im sicheren Programmbereich. Somit kann ich die Standard zugehörigen Faceplates auch nutzen.

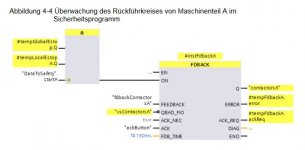

Wie läuft es nun aber mit der Rückmeldezeit vom Standardbaustein und der Rückmeldezeit (FDB_TIME) des FDBACK? Der vom Standardbaustein kann in der HMI verändert werden. Nach meiner Kenntnis darf man den FDB_TIME nicht durch ein HMI Schnittstelle ändern??

Wie bekomme ich diese beiden gleich?

Oder hat jemand ein besseren Stil/Idee?

zum Ansteuern von Antrieben mit Safety nehme ich im Standardbereich ein Motorbaustein und verbinde den Ausgang über ein Com-DB an den Eingang vom FDBACK Baustein im sicheren Programmbereich. Somit kann ich die Standard zugehörigen Faceplates auch nutzen.

Wie läuft es nun aber mit der Rückmeldezeit vom Standardbaustein und der Rückmeldezeit (FDB_TIME) des FDBACK? Der vom Standardbaustein kann in der HMI verändert werden. Nach meiner Kenntnis darf man den FDB_TIME nicht durch ein HMI Schnittstelle ändern??

Wie bekomme ich diese beiden gleich?

Oder hat jemand ein besseren Stil/Idee?