Stefan1312

Level-1

- Beiträge

- 262

- Reaktionspunkte

- 4

-> Hier kostenlos registrieren

Hallo,

Ich bin gerade dabei ein PLC Programm für die Spindelpositionierung für einen Simodrive 611U zu schreiben.

Ich messe über einen Lasersensor die Orientierung eines Werkzeugs in der Spindel und wollte in Abhängigkeit vom gemessenen Analogwert den aktuellen Positionswert der Spindel (G1_Xist) mitschreiben.

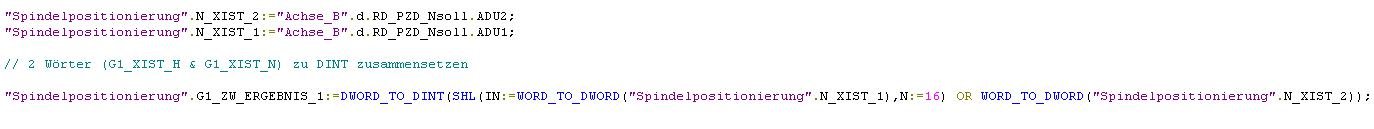

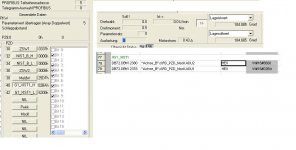

Habe mir hierfür über ein frei projektierbares Telegramm den Geberistwert übertragen. (PZD 40 /PZD42) - Siehe Anhang

Das funktioniert auch soweit , nur stehe ich bei der Interpretation des Geberistwertes ein wenig auf der Leitung...

verstehe nicht wie ich von den Werten G1_XIST1_H und G1_XIST_L - auf die aktuelle Lage der Spindel auf doe 104.085° kommen soll.

Kann mir vl. jemand helfen?

Vielen Dank im Voraus!

LG Stefan

Ich bin gerade dabei ein PLC Programm für die Spindelpositionierung für einen Simodrive 611U zu schreiben.

Ich messe über einen Lasersensor die Orientierung eines Werkzeugs in der Spindel und wollte in Abhängigkeit vom gemessenen Analogwert den aktuellen Positionswert der Spindel (G1_Xist) mitschreiben.

Habe mir hierfür über ein frei projektierbares Telegramm den Geberistwert übertragen. (PZD 40 /PZD42) - Siehe Anhang

Das funktioniert auch soweit , nur stehe ich bei der Interpretation des Geberistwertes ein wenig auf der Leitung...

verstehe nicht wie ich von den Werten G1_XIST1_H und G1_XIST_L - auf die aktuelle Lage der Spindel auf doe 104.085° kommen soll.

Kann mir vl. jemand helfen?

Vielen Dank im Voraus!

LG Stefan

Zuletzt bearbeitet: