-> Hier kostenlos registrieren

Guten Abend zusammen,

ich hab folgende Aufgabe an einer Anlage.

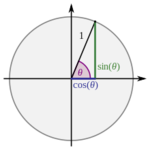

Ich habe ein Zylinderförmiges Produkt (Durchmesser immer der selbe) an einem Förderband. Durch eine Keyence Kamera wird eine Schweißnaht erkannt und ein Y-Wert (mm) an die SPS gegeben. In der SPS will ich nun den Ist-Wert mit einem Soll-Wert vergleichen und ggf. die Drehposition ermitteln, falls die Schweißnaht nicht in Position ist. Falls die Schweißnaht nicht in Position ist, wird das Produkt über einen Movimot motor mit Geber gedreht.

Steuerung ist eine S7-1500. Ist es möglich, die Sollposition in Grad umzuwandeln und an den Motor weiterzugeben? Wie ist es am sinnvollsten?

Vielen Dank im Voraus und ein Schönes Wochenende

ich hab folgende Aufgabe an einer Anlage.

Ich habe ein Zylinderförmiges Produkt (Durchmesser immer der selbe) an einem Förderband. Durch eine Keyence Kamera wird eine Schweißnaht erkannt und ein Y-Wert (mm) an die SPS gegeben. In der SPS will ich nun den Ist-Wert mit einem Soll-Wert vergleichen und ggf. die Drehposition ermitteln, falls die Schweißnaht nicht in Position ist. Falls die Schweißnaht nicht in Position ist, wird das Produkt über einen Movimot motor mit Geber gedreht.

Steuerung ist eine S7-1500. Ist es möglich, die Sollposition in Grad umzuwandeln und an den Motor weiterzugeben? Wie ist es am sinnvollsten?

Vielen Dank im Voraus und ein Schönes Wochenende