-> Hier kostenlos registrieren

Es handelt sich um folgende Aufgabe:

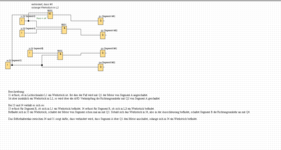

Für die Realisierung von Materialfüssen werden in der Fertigung entsprechende Fördermittel eingesetzt. Ziel dieser Aufgabe ist die Automatisierung des Materialtransports mittels Rollenförderer (siehe Abb. 1). Der zu steuernde Abschnitt besteht aus zwei verbundenen Segmenten. Jedes Segment besitzt zur Motorsteuerung jeweils zwei Signalen zur Realisierung der Rollenbewegung. Als Sensorik stehen zwei Lichtschranken an den Segment-Enden zur Verfügung. Abb. 2 zeigt die Konfiguration des Abschnitts.

Zum Einsatz kommt eine SPS vom Typ LOGO!, Version 8. Entwicklungswerkzeug ist die Software LOGO! Comfort V8.

Die Anlage ist bereits verdrahtet, d. h. Sensorik und Aktorik ist bereits funktionsfähig an der Steuerung angeschlossen Anforderungen

Der Werker platziert das Werkstück im Einschleusungspunkt (Segment A). Es erfolgt der Transport zum Ausschleußungspunkt. Es gelten die folgenden Anforderungen: Szenario "Standard":

• Nach Einlegen des Werkstücks im Einschleusungspunkt startet der Transport.

• Nach Erreichen des Ausschleusungspunktes stoppt die Bewegung.

• Sollte sich bei Einschleusung noch ein Werkstück im Ausschleusungsbereich be"nden, erfolgt kein Transport.

• Ist der der Ausschleusungsbereich wieder frei, startet der Transportvorgang.

Aufgabe

• Entwickeln Sie ein Schaltprogramm für die beschriebene Anlage.

• De"nieren Sie entsprechende Testfälle in Form von Wahrheitstabellen, die die Wirkung der Eingänge auf die Ausgänge beschreibt.

• Modellieren Sie die Schaltung in LOGO! Comfort V8 Die Abgabe beinhaltet

• Eine Schriftliche Dokumentation des Szenarios mit den Testfällen (Wahrheitstabellen), Schaltschema und tabellarischer Übersicht über die verwendeten Funktionsbausteine und deren Parametrisierung

• SPS-Programm (Projektdateien inkl. eigenen Funktionsbausteinen, falls verwendet)

Die Identifikation der Ein- und Ausgänge, den funktionalen Zusammenhang habe ich beschrieben und eine Wahrheitswertetabelle erstellt.

Es hakt bei der Umsetzung in Siemens LOGO.

Wer kann mir weiterhelfen?

Gruß

Für die Realisierung von Materialfüssen werden in der Fertigung entsprechende Fördermittel eingesetzt. Ziel dieser Aufgabe ist die Automatisierung des Materialtransports mittels Rollenförderer (siehe Abb. 1). Der zu steuernde Abschnitt besteht aus zwei verbundenen Segmenten. Jedes Segment besitzt zur Motorsteuerung jeweils zwei Signalen zur Realisierung der Rollenbewegung. Als Sensorik stehen zwei Lichtschranken an den Segment-Enden zur Verfügung. Abb. 2 zeigt die Konfiguration des Abschnitts.

Zum Einsatz kommt eine SPS vom Typ LOGO!, Version 8. Entwicklungswerkzeug ist die Software LOGO! Comfort V8.

Die Anlage ist bereits verdrahtet, d. h. Sensorik und Aktorik ist bereits funktionsfähig an der Steuerung angeschlossen Anforderungen

Der Werker platziert das Werkstück im Einschleusungspunkt (Segment A). Es erfolgt der Transport zum Ausschleußungspunkt. Es gelten die folgenden Anforderungen: Szenario "Standard":

• Nach Einlegen des Werkstücks im Einschleusungspunkt startet der Transport.

• Nach Erreichen des Ausschleusungspunktes stoppt die Bewegung.

• Sollte sich bei Einschleusung noch ein Werkstück im Ausschleusungsbereich be"nden, erfolgt kein Transport.

• Ist der der Ausschleusungsbereich wieder frei, startet der Transportvorgang.

Aufgabe

• Entwickeln Sie ein Schaltprogramm für die beschriebene Anlage.

• De"nieren Sie entsprechende Testfälle in Form von Wahrheitstabellen, die die Wirkung der Eingänge auf die Ausgänge beschreibt.

• Modellieren Sie die Schaltung in LOGO! Comfort V8 Die Abgabe beinhaltet

• Eine Schriftliche Dokumentation des Szenarios mit den Testfällen (Wahrheitstabellen), Schaltschema und tabellarischer Übersicht über die verwendeten Funktionsbausteine und deren Parametrisierung

• SPS-Programm (Projektdateien inkl. eigenen Funktionsbausteinen, falls verwendet)

Die Identifikation der Ein- und Ausgänge, den funktionalen Zusammenhang habe ich beschrieben und eine Wahrheitswertetabelle erstellt.

Es hakt bei der Umsetzung in Siemens LOGO.

Wer kann mir weiterhelfen?

Gruß

Zuletzt bearbeitet von einem Moderator: