-> Hier kostenlos registrieren

Sehr geehrte Damen und Herren,

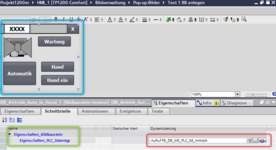

ist es möglich, über eine Schaltfläche einem Pop-up-Bild mithilfe einer HMI-internen Funktion den PLC-Datentyp einer bestimmten Multiinstanz zuzuweisen? (siehe Bild "Schaltfläche_HMI-Funktion").

Die Schaltfläche (siehe Bild "Schaltfläche_HMI-Funktion", rot umrandet) sollte sowohl dazu verwendet werden, das Pop-up-Bild mittels der HMI-internen Funktion „ZeigePopupBild“ (grün umrandet im Bild "Schaltfläche_HMI-Funktion") zu öffnen, als auch den PLC-Datentyp zu übergeben.

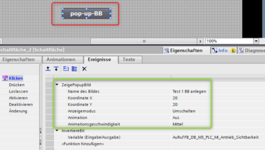

Das Pop-up-Bild enthält einen Bildbaustein, dessen Schnittstelle zur Übergabe eines bestimmten PLC-Datentyps genutzt wird (siehe Bild „Pop-up-Bild mit Bildbaustein_PLC-Variable“, PLC-Datentyp grün umrandet).

Verwendete Software:

Falls es alternative Methoden gibt, die ebenfalls funktionieren, freue ich mich auch über Hinweise dazu. Wichtig wäre, dass die Lösung möglichst simpel und leicht umzusetzen ist.

ist es möglich, über eine Schaltfläche einem Pop-up-Bild mithilfe einer HMI-internen Funktion den PLC-Datentyp einer bestimmten Multiinstanz zuzuweisen? (siehe Bild "Schaltfläche_HMI-Funktion").

Die Schaltfläche (siehe Bild "Schaltfläche_HMI-Funktion", rot umrandet) sollte sowohl dazu verwendet werden, das Pop-up-Bild mittels der HMI-internen Funktion „ZeigePopupBild“ (grün umrandet im Bild "Schaltfläche_HMI-Funktion") zu öffnen, als auch den PLC-Datentyp zu übergeben.

Das Pop-up-Bild enthält einen Bildbaustein, dessen Schnittstelle zur Übergabe eines bestimmten PLC-Datentyps genutzt wird (siehe Bild „Pop-up-Bild mit Bildbaustein_PLC-Variable“, PLC-Datentyp grün umrandet).

Verwendete Software:

- Totally Integrated Automation Portal (mindestens V16)

- WinCC Advanced / Unified (mindestens V16)

- Comfort Panel

- Mindestens eine S7-1200 PLC

Falls es alternative Methoden gibt, die ebenfalls funktionieren, freue ich mich auch über Hinweise dazu. Wichtig wäre, dass die Lösung möglichst simpel und leicht umzusetzen ist.