-> Hier kostenlos registrieren

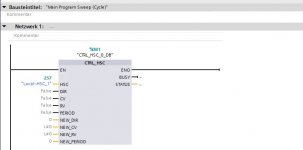

Ich möchte mit einer S7-1200 mit einem externen inkremental Geber (1000 Striche) über HSC Zähler einen DC Motor (Getriebemotor--kein Synchro oder Schrittmotor!) steuern.

d.h. ich gebe im HMI 50mm vor, dann soll der Motor solange drehen bis der Geber den Wert zurückmeldet.

Sehe aber folgende probleme:

1. beim Inkrementalgeber muß ich immer neu referenzieren damit der 0 hat oder?

2. Kann ein DC Motor (Scheibenwischermotor) über PWM überhaupt angesteuert werden ohne Antriebsmodul?

oder was blicke ich gerade nicht?

d.h. ich gebe im HMI 50mm vor, dann soll der Motor solange drehen bis der Geber den Wert zurückmeldet.

Sehe aber folgende probleme:

1. beim Inkrementalgeber muß ich immer neu referenzieren damit der 0 hat oder?

2. Kann ein DC Motor (Scheibenwischermotor) über PWM überhaupt angesteuert werden ohne Antriebsmodul?

oder was blicke ich gerade nicht?