-> Hier kostenlos registrieren

Hallo zusammen,

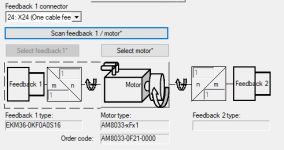

ich hab eine Beckhoff CX5130 Steuerung an der über EtherCat ein AX5206 Regler mit zwei Antrieben (AM8033-0F21-0000) inkl. Absolutwertgeber hängt.

Die Ansteuerung der Antriebe habe ich über die Tc2MC2_Drive Bausteine realisiert, Referenziert wird über den MC_Home Baustein.

Nach dem Neustart der Steuerung verlieren die Antriebe ihre Referenz.

Wo wird der Referenzwert gespeichert?

ich hab eine Beckhoff CX5130 Steuerung an der über EtherCat ein AX5206 Regler mit zwei Antrieben (AM8033-0F21-0000) inkl. Absolutwertgeber hängt.

Die Ansteuerung der Antriebe habe ich über die Tc2MC2_Drive Bausteine realisiert, Referenziert wird über den MC_Home Baustein.

Nach dem Neustart der Steuerung verlieren die Antriebe ihre Referenz.

Wo wird der Referenzwert gespeichert?