-> Hier kostenlos registrieren

Hallo,

ich bin gerade bei einem Kunden im Ausland und er kam heute mit folgender Vorstellung bzgl. IP-Adressen bei mir an. Ich bin mir nicht sicher ob das überhaupt geht und worauf ich achten muss. Erschwerend kommt eine große Sprachbarriere zwischen den Verantwortlichen vom Kunden und mir hinzu. Die verstehen fast kein Englisch, aber zum Glück gibt es den Google-Translator womit man sich hilft.

Bisher haben die beiden Maschinen keine Verbindung zueinander.

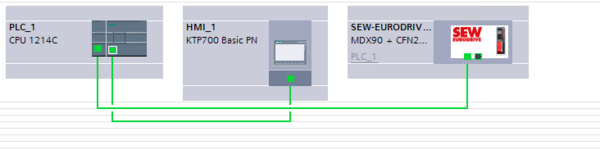

Aktueller Stand Maschine 1:

S7-1214C - 192.168.20.1

HMI KTP700 Basic - 192.168.20.2

Festo Ventilinsel - 192.168.20.3

SEW MDX61B - 192.168.20.4

Subnet Mask bei allen auf 255.255.255.0

CP1243-1 - noch keine Adresse vergeben

CM1242-5 - DP Adresse 105

Die Schnittstellen von PLC,HMI,Ventilinsel und SEW gehen auf einen Scalance XB005.

Aktueller Stand Maschine 2:

S7-1214C - 192.168.20.1

HMI KTP700 Basic - 192.168.20.2

Festo Ventilinsel - 192.168.20.3

SEW MDX61B - 192.168.20.4

Subnet Mask bei allen auf 255.255.255.0

CP1243-1 - noch keine Adresse vergeben

CM1242-5 - DP Adresse 106

Die Schnittstellen von PLC,HMI,Ventilinsel und SEW gehen auf einen Scalance XB005.

Jetzt möchte der Kunde die Anlage in seinem System eingebunden haben.

Er hat mir folgende Adressen gegeben:

Anlage 1:

PLC - 10.100.244.26

HMI - 10.100.244.27

Subnet Mask - 255.255.255.128

Default Gateway - 10.100.244.1

Anlage 2:

PLC - 10.100.244.28

HMI - 10.100.244.29

Subnet Mask - 255.255.255.128

Default Gateway - 10.100.244.1

Jetzt zu meinen Fragen:

Die vom Kunden genannten PLC Adressen kann ich dem jeweiligen CP zuordnen?

Verbinde ich jetzt den CP mit dem Kundennetz kann er auf meine PLC zugreifen?

Die vom Kunden genannten HMI Adressen kann ich dem jeweiligen HMI zuordnen?

Wie bekomme ich das HMI in das Kundennetz? Wenn ich das Kundennetz auf meinen Scalance stecke würde ich doch IP-Adressenkonflikte bekommen da meine PLCs, Ventilinseln und Umrichter die gleichen Adressen haben und evtl. im Kundennetz auch schon vergeben sind.

Wie besteht die Verbindung zwischen meiner PLC und dem HMI wenn ich das HMI einer anderen Adresse zuordne? Erkennt die HMI Verbindung das automatisch oder muss ich nachträglich noch was ändern?

Wie würde man hier vorgehen?

Gruß

Corvax

ich bin gerade bei einem Kunden im Ausland und er kam heute mit folgender Vorstellung bzgl. IP-Adressen bei mir an. Ich bin mir nicht sicher ob das überhaupt geht und worauf ich achten muss. Erschwerend kommt eine große Sprachbarriere zwischen den Verantwortlichen vom Kunden und mir hinzu. Die verstehen fast kein Englisch, aber zum Glück gibt es den Google-Translator womit man sich hilft.

Bisher haben die beiden Maschinen keine Verbindung zueinander.

Aktueller Stand Maschine 1:

S7-1214C - 192.168.20.1

HMI KTP700 Basic - 192.168.20.2

Festo Ventilinsel - 192.168.20.3

SEW MDX61B - 192.168.20.4

Subnet Mask bei allen auf 255.255.255.0

CP1243-1 - noch keine Adresse vergeben

CM1242-5 - DP Adresse 105

Die Schnittstellen von PLC,HMI,Ventilinsel und SEW gehen auf einen Scalance XB005.

Aktueller Stand Maschine 2:

S7-1214C - 192.168.20.1

HMI KTP700 Basic - 192.168.20.2

Festo Ventilinsel - 192.168.20.3

SEW MDX61B - 192.168.20.4

Subnet Mask bei allen auf 255.255.255.0

CP1243-1 - noch keine Adresse vergeben

CM1242-5 - DP Adresse 106

Die Schnittstellen von PLC,HMI,Ventilinsel und SEW gehen auf einen Scalance XB005.

Jetzt möchte der Kunde die Anlage in seinem System eingebunden haben.

Er hat mir folgende Adressen gegeben:

Anlage 1:

PLC - 10.100.244.26

HMI - 10.100.244.27

Subnet Mask - 255.255.255.128

Default Gateway - 10.100.244.1

Anlage 2:

PLC - 10.100.244.28

HMI - 10.100.244.29

Subnet Mask - 255.255.255.128

Default Gateway - 10.100.244.1

Jetzt zu meinen Fragen:

Die vom Kunden genannten PLC Adressen kann ich dem jeweiligen CP zuordnen?

Verbinde ich jetzt den CP mit dem Kundennetz kann er auf meine PLC zugreifen?

Die vom Kunden genannten HMI Adressen kann ich dem jeweiligen HMI zuordnen?

Wie bekomme ich das HMI in das Kundennetz? Wenn ich das Kundennetz auf meinen Scalance stecke würde ich doch IP-Adressenkonflikte bekommen da meine PLCs, Ventilinseln und Umrichter die gleichen Adressen haben und evtl. im Kundennetz auch schon vergeben sind.

Wie besteht die Verbindung zwischen meiner PLC und dem HMI wenn ich das HMI einer anderen Adresse zuordne? Erkennt die HMI Verbindung das automatisch oder muss ich nachträglich noch was ändern?

Wie würde man hier vorgehen?

Gruß

Corvax