-> Hier kostenlos registrieren

Es sind maximal 5500 Nummern mit je einem Wert dahinter.

Vielleicht zur Erläuterung:

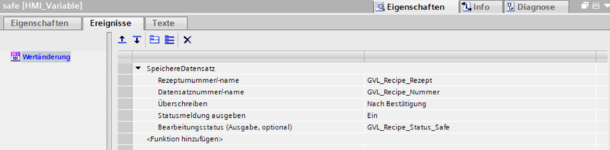

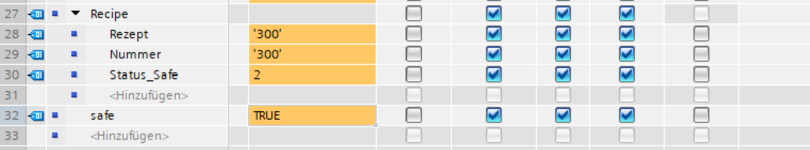

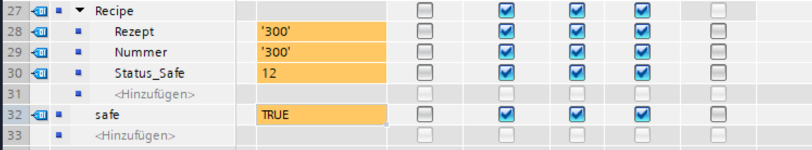

Ich habe hierfür schon eine Rezepturverwaltung erstellt, welche andere, fest Prozessprameter für den jeweiligen Datensatz enthält. Hier habe ich 11 Rezepturen mit jeweils 500 Datensätzen in dem HMI angelegt.

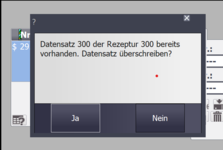

Das funktioniert soweit ganz gut. Nun kam die Anforderung das das ganze um den Barcodescanner und einen weiteren Parameter ergänzt werden soll. Dieser Parameter *oben „Wert“ genannt, muss aber auf das Vorhandensein abgefragt werden. Da ich hier in dem HMI nicht weitergekommen bin, dachte ich, es wäre vielleicht eher denkbar diesen speziellen Fall in der SPS zu lösen um nachher die restliche Rezepturverwaltung ebenfalls direkt in der SPS zu lösen. Allerdings habe ich den Speicherplatz auch nicht bedacht, in dem HMI ist eine relativ große Speicherkarte vorhanden.

Vielleicht zur Erläuterung:

Ich habe hierfür schon eine Rezepturverwaltung erstellt, welche andere, fest Prozessprameter für den jeweiligen Datensatz enthält. Hier habe ich 11 Rezepturen mit jeweils 500 Datensätzen in dem HMI angelegt.

Das funktioniert soweit ganz gut. Nun kam die Anforderung das das ganze um den Barcodescanner und einen weiteren Parameter ergänzt werden soll. Dieser Parameter *oben „Wert“ genannt, muss aber auf das Vorhandensein abgefragt werden. Da ich hier in dem HMI nicht weitergekommen bin, dachte ich, es wäre vielleicht eher denkbar diesen speziellen Fall in der SPS zu lösen um nachher die restliche Rezepturverwaltung ebenfalls direkt in der SPS zu lösen. Allerdings habe ich den Speicherplatz auch nicht bedacht, in dem HMI ist eine relativ große Speicherkarte vorhanden.