maggyrider

Level-1

- Beiträge

- 22

- Reaktionspunkte

- 0

-> Hier kostenlos registrieren

Hallo Leute,

Bezüglich einer Maschine an der ich gerade arbeite soll eine Sicherheitsfunktion (nach zugehöriger C-Norm) PL d erreichen.

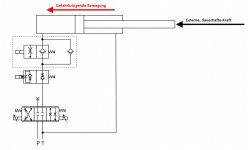

Eingangsseite und Steuerung selbst sind soweit klar und bereits korrekt ausgelegt, nun soll die Ausgangsseite folgen. Um kurz zusammenzufassen - die Sicherheitsfunktion soll die Bewegung eines hydraulischen Zylinders verhindern, wenn auf der Eingangsseite ein bestimmter Zustand erkannt wurde. In die direkte Ansteuerung einer Seite des Zylinders wirken sowohl der hydraulische Motor, als auch ein elektromagnetisch gesteuertes 4/3-Proportional-Wegeventil und zwei weitere magnetisch gesteuerte 2/2-Wegeventile (jeweils mit 2 Rückschlagventilen in entgegengesetzter Richtung). Beide Ventile sind federbelastet und wechseln bei Energieabschaltung in einen (für die Maschine bzw. die SF) sicheren Zustand. Eine Ansteuerung der zweiten Seite des Zylinders ist nicht notwendig, es wirkt hier dauerhaft eine externe Kraft. Eine direkte Positionsrückmeldung der Ventile (Schalter, etc.) ist aktuell nicht vorhanden. Ein Abschalten des Motors führt zu keinem sicheren Zustand.

Ich würde aufgrund von PLr d die Ausgangsseite nach Kat. 3 aufbauen, wobei 1 Ventil prinzipiell undiagnostiziert bleiben würde.. Problematisch ist hier meiner Meinung nach aber die Diagnose der Ventile - abgesehen von den bereits erwähnten Positionsschaltern, gäbe es theoretisch eine Möglichkeit bzw. ist es üblich die Position aus der elektrischen Charakteristik der Steuerspulen abzuleiten?

Sollte dies nicht möglich sein, reicht es evtl. auch aus nur ein Ventil mit einer Positionssauswertung per Schalter auszustatten, die beiden anderen Ventile als unüberwachten Abschaltpfad zu verwenden und das System damit nach Kat. 2 aufzubauen? Ein Rückschalten des überwachten Ventils in den sicheren Zustand erfolgt relativ häufig, zumindest wesentlich häufiger, als ein Rückschalten in den sicheren Zustand aufgrund der Sicherheitsfunktion notwendig wird, allerdings wird der sekundäre Abschaltpfad im Normalbetrieb betätigt und ist somit verschleißtechnisch gleich belastet wie das überwachte Ventil. Eine jährliche Kontrolle sämtlicher Ventile ist vorgesehen, dürfte aber eigentlich keinen (rechnerischen) Einfluss auf die Sicherheitsfunktion haben.

Danke schonmal im Voraus!

Bezüglich einer Maschine an der ich gerade arbeite soll eine Sicherheitsfunktion (nach zugehöriger C-Norm) PL d erreichen.

Eingangsseite und Steuerung selbst sind soweit klar und bereits korrekt ausgelegt, nun soll die Ausgangsseite folgen. Um kurz zusammenzufassen - die Sicherheitsfunktion soll die Bewegung eines hydraulischen Zylinders verhindern, wenn auf der Eingangsseite ein bestimmter Zustand erkannt wurde. In die direkte Ansteuerung einer Seite des Zylinders wirken sowohl der hydraulische Motor, als auch ein elektromagnetisch gesteuertes 4/3-Proportional-Wegeventil und zwei weitere magnetisch gesteuerte 2/2-Wegeventile (jeweils mit 2 Rückschlagventilen in entgegengesetzter Richtung). Beide Ventile sind federbelastet und wechseln bei Energieabschaltung in einen (für die Maschine bzw. die SF) sicheren Zustand. Eine Ansteuerung der zweiten Seite des Zylinders ist nicht notwendig, es wirkt hier dauerhaft eine externe Kraft. Eine direkte Positionsrückmeldung der Ventile (Schalter, etc.) ist aktuell nicht vorhanden. Ein Abschalten des Motors führt zu keinem sicheren Zustand.

Ich würde aufgrund von PLr d die Ausgangsseite nach Kat. 3 aufbauen, wobei 1 Ventil prinzipiell undiagnostiziert bleiben würde.. Problematisch ist hier meiner Meinung nach aber die Diagnose der Ventile - abgesehen von den bereits erwähnten Positionsschaltern, gäbe es theoretisch eine Möglichkeit bzw. ist es üblich die Position aus der elektrischen Charakteristik der Steuerspulen abzuleiten?

Sollte dies nicht möglich sein, reicht es evtl. auch aus nur ein Ventil mit einer Positionssauswertung per Schalter auszustatten, die beiden anderen Ventile als unüberwachten Abschaltpfad zu verwenden und das System damit nach Kat. 2 aufzubauen? Ein Rückschalten des überwachten Ventils in den sicheren Zustand erfolgt relativ häufig, zumindest wesentlich häufiger, als ein Rückschalten in den sicheren Zustand aufgrund der Sicherheitsfunktion notwendig wird, allerdings wird der sekundäre Abschaltpfad im Normalbetrieb betätigt und ist somit verschleißtechnisch gleich belastet wie das überwachte Ventil. Eine jährliche Kontrolle sämtlicher Ventile ist vorgesehen, dürfte aber eigentlich keinen (rechnerischen) Einfluss auf die Sicherheitsfunktion haben.

Danke schonmal im Voraus!