Moin zusammen,

wir bauen Maschinen, die vereinfacht gesagt konventionellen Werkzeugmaschinen wie Dreh- und Fräsmaschinen ähneln. Mehrere CNC gesteuerte Achsen, eine Spindel und ab geht die Blechbearbeitung.

Bedient wird das Ganze über einen Beckhoff PanelPC mit selbst gebautem Pult drunter. Dort befindet sich eine Maus, eine Tastatur und mehrere Taster ( zum Stoppen, Starten etc ) sowie ein paar Potis zum steuern der Vorschübe.

Um diese Potis geht es in meiner Fragestellung an euch.

In diesem Pult sitz ein EK1100 Buskoppler und diverse Beckhoff Klemmen. Die Potis gehen auf eine EL3204 ( analog Input PT100 ). Also eine Widerstandsmessung mit zwei festen Endlagen. Eine Klemme versorgt 4 Potis ( genau die verbaute Anzahl ) und kostet ~150€. Die Potis sind vernachlässigbar günstig.

Das ist die Ausganglage aller Maschinen und soweit gut.

Nun gibt es Kunden, die hätten gern an anderer Stelle der Maschine noch ein Poti verbaut, welches den selben Vorschub steuert. Und da fangen die Fragen an.

Die gleiche Lösung wie oben noch einmal verbauen ist zwar kostengünstig, bringt aber Probleme mit sich.

Welches Poti wirkt gerade?

Was ist, wenn ich das Eine auf die negative Endlage stelle und mit dem Anderen noch tiefer möchte?

Eins voll nach links, Eins voll nach rechts = Mittelstellung. Ich komme wieder in Bedrängnis bzgl. der Endlagen.

Gehen wir mal davon aus, dass Eins der Master wäre. Die Ausganglage sind unterschiedliche Stellungen beider zueinander. Sobald ich das Masterpoti berühre, springt mein Vorschub? Auch nicht schön.

Also wünschen wir uns die Potis "digitaler". Ohne Endanschläge. Endlosdrehend z.B.

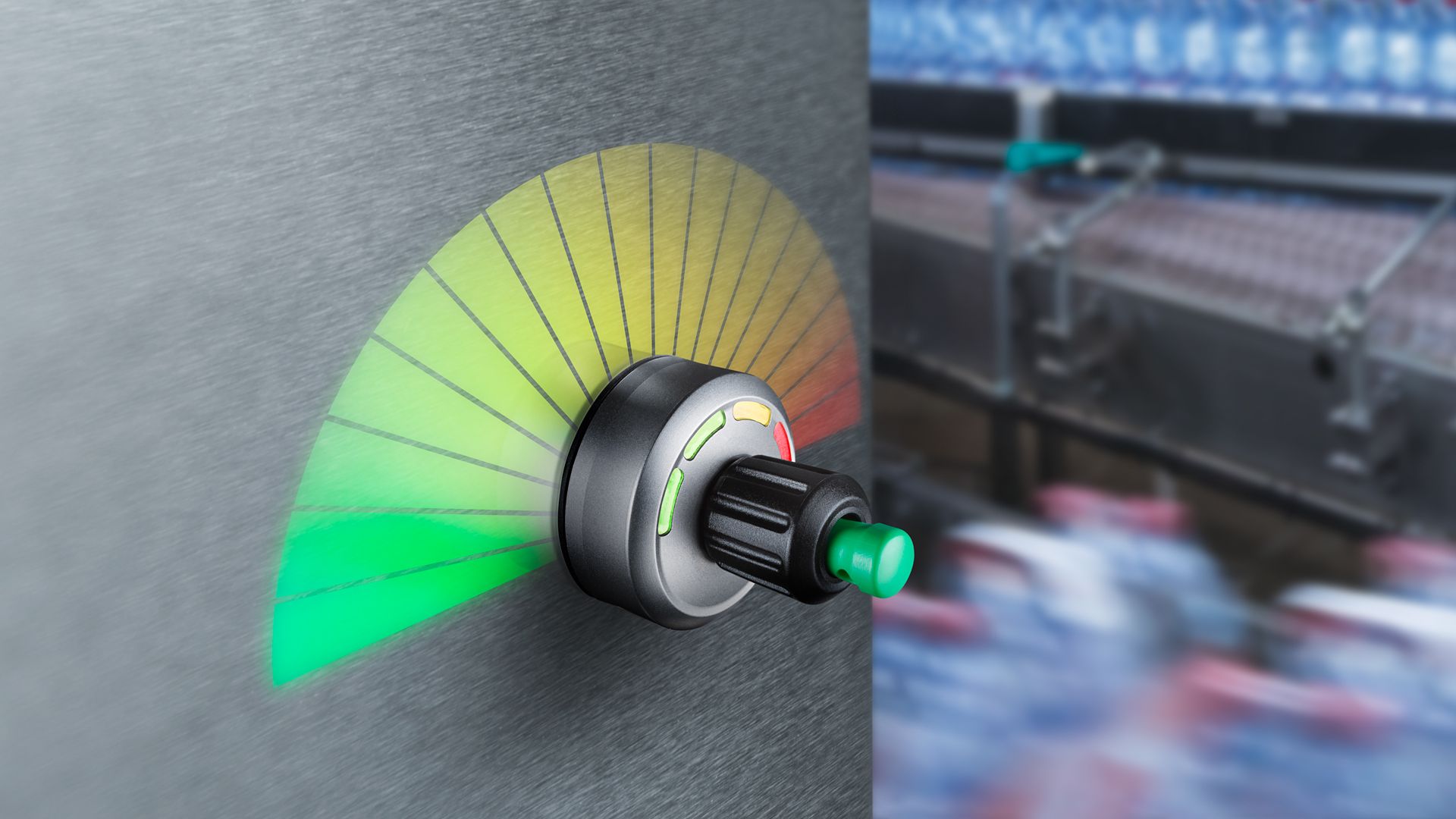

Ein Poti mit IO-Link! Gibt es nur leider nicht.

Notlösung wäre nun einen inkrementellen Drehgeber mit IO-Link zu kaufen, die Welle schwergängiger zu machen, ne 3D-gedruckte Kappe drauf und fertig ist das "Poti". Da die physische Stellung keinen Bezug mehr zum Wert hat würden sich zwei Potis davon nicht mehr gegenseitig beeinflussen.

Für uns das "Problem" ist nun, das so ein Drehgeber mit mind. 200€ (

ifm Link ) zu Buche schlägt.

Das wären bei den bisherigen 4 Potis 800€ plus 120€ für die IO-Link Klemme. Mal Anzahl der "Steuerstellen".

Irgendwie ist mir die Lösung zu teuer. Jedes alte Autoradio hat einen Drehknopf.

Es wirkt so, als gäbe es industriell keinen Bedarf für so eine Anwendung und das kann ich mir einfach nicht vorstellen.

Habt Ihr mit so einer Fragestellung schon einmal zu tun gehabt, verbaut vielleicht genau solche Potentiometer oder kennt Maschinen, wo dies elegant gelöst wurde?

TLDR: Ich wünsche mir eine kostengünstige, endlosdrehende, digitale Dreheingabemöglichkeit für unsere Maschine.