Mrtain

Level-3

- Beiträge

- 1.610

- Reaktionspunkte

- 988

-> Hier kostenlos registrieren

Hi,

Ich bin aktuell dabei, ein zwei Sachen an meinen Bausteinen zu überarbeiten / überdenken.

Dabei unter anderem das sichern von Parametern oder Einstellwerten von zum Beispiel Motorbausteinen.

Folgende Möglichkeiten fallen mir dazu ein:

Zu 2 & 3) Habt da jemand schon Erfahrung gemacht bzw. Spricht etwas für oder gegen eine dieser Möglichkeiten?

Ich freue mich auf euer Feedback

Ich bin aktuell dabei, ein zwei Sachen an meinen Bausteinen zu überarbeiten / überdenken.

Dabei unter anderem das sichern von Parametern oder Einstellwerten von zum Beispiel Motorbausteinen.

Folgende Möglichkeiten fallen mir dazu ein:

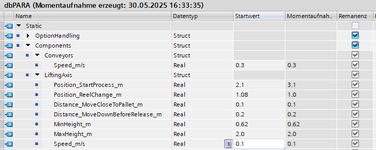

- Wie bisher, alles im Instanz-DB remanent zu speichern

- Als Rezept im HMI

- Eventuell als Textfile

Zu 2 & 3) Habt da jemand schon Erfahrung gemacht bzw. Spricht etwas für oder gegen eine dieser Möglichkeiten?

Ich freue mich auf euer Feedback