ZottelMD

Level-2

- Beiträge

- 87

- Reaktionspunkte

- 1

-> Hier kostenlos registrieren

Hallo Leute,

gleich zu Beginn: dieses Thema schließt gewissermaßen an dieses Thema hier im Forum an https://www.sps-forum.de/sonstige-s...uefstand-drehzahlabhaengiges-gegenmoment.html . Da es thematisch aber doch in eine etwas andere Richtung gehen wird und die langen Ausführungen vom zitierten Thread nicht abschrecken sollen, muss ich ein neues Thema eröffnen.

Ich war sofort begeistert von Holzmichl's Tipps und habe versucht die umzusetzen, doch das alles führte auch zu keine stabilen Prüffahrten (vgl. Link oben). Nun benötige ich einen Regelungstechnischen Ansatz und hoffe, dass mir einer von euch weiterhelfen kann.

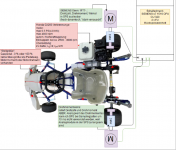

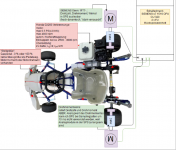

Mein Aufbau des "Leistungsprüfstandes" ist folgender:

Das vorhandene Gokart wird mit abmontierten Rädern zwischen zwei SIEMENS Servos platziert und die Servos sollen ...

- im Idealfall die Trägheit einer großen, schweren Rolle simulieren können, als würde man sich auf einem Rollenprüfstand bewegen. Dort wird die gesamte vom Antriebsmotor (hier Verbrenner) verfügbare Leistungs zur BEschleunigungs von Massen ja dafür genutzt, um die große schwere Rolle mit gewissem J rotatorisch zu beschleunigen.

- im Idealfall eine gleichmäßig smoothe dynamische Last "simulieren", was eigentlich das gleiche ist, wie der erste Stichpunkt, nur dass man z. B. die Trägheit der simulierten Rolle "umstellen" kann

Zum thematischen Einstieg für alle nicht Antriebstechniker:

Am Beispiel eines willkürlichen Verbrennungsmotors:

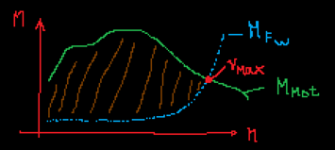

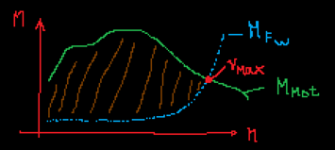

- dem Motor steht über dem Drehzahlband , was er durchfahren kann ein jeweiliges Moment (M) zur Verfügung (Motorkennlinie, grün). Es gibt Bereiche, da hat er viel Moment zur Verfügung und es gibt Bereiche, da kann er weniger.

, was er durchfahren kann ein jeweiliges Moment (M) zur Verfügung (Motorkennlinie, grün). Es gibt Bereiche, da hat er viel Moment zur Verfügung und es gibt Bereiche, da kann er weniger.

- das Gegenmoment, was aus Fahrwiderständen resultiert (quasistationäre Reibung, blau) verläuft erst flach und dann steil exponentiell anwachsend (mit hohen Geschwindigkeiten). Hier kommen Rollwiderstand, Lagerreibung, Steigungswiderstand, Windwiderstand zusammen.

- im Schnittpunkt zwischen quasistationären Reibungen und Motorkennlinie ergibt sich v_max (roter Punkt), die Maximalgeschwindigkeit. Bei höheren Geschwindigkeiten steht dem Motor nicht mehr genügend Moment zur Verfügung, um die Widerstände zu überwinden. Er kann nicht schneller werden.

- somit ergibt sich stets aus dem Zwischenbereich zwischen Motorkennlinie (grün) und Lastmomentkennlinie (blau) ein Bereich, ein Reservoir (braun), welches der Motor automatisch nutzt, um rotierende Massen und translatorische Massen zu beschleunigen. Dies ist entsprechend der SKizze über dem gesamten Drehzahlbereich natürlich variabel.

Beispiel:

Auf einem Rollenprüfstand werden die Fahrwiderstände durch die angeschlossene Wirbelstrombremse simuliert (z. B.), die wird bei hohen Drehzahlen mehr "zupacken" als bei niedrigen. Der braune Bereich im Diagramm wird aber automatisch genutzt, um z. B. eine große schwere Rolle mit konstantem Trägheitsmoment zu beschleunigen

. Auch hier ergeben sich somit Drehzahl bereiche, in denen gewisse Drehzahlbereiche schneller (hohes α) oder langsamer (niedriges α) durchlaufen werden.

Dieses Verhalten will ich / muss ich auch auf meinemn Radnaben-Prüfstand nachstellen.

Was ich bisher versucht habe:

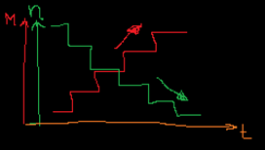

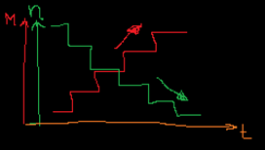

Ich habe als absolute Notlösung in meiner SPS programmiert, dass ich im Kart, auf dem Prüfstand sitze und mit F-Tasten das Lastmoment, was statisch von den Servos generiert wird erhöhen kann. Schematisch sieht das so aus:

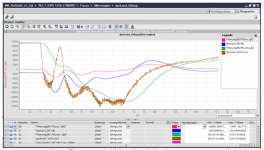

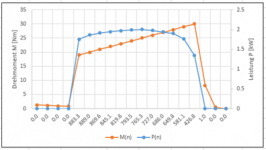

Ich betätige das Gaspedal voll (100 %), die Drehzahl geht auf abgeriegelter MAximaldrehzahl. Dann erhöhe ich nach und nach die Last, z. B. in 5 Nm Schritten, halte die jeweilige "Treppenstufe" für 3 s und bilde den Mittelwert aus Moment und Drehzahl. Der Messpunkt wird gespeichert. Dann zum Nächsten. In Folge dieser Messung wird der Antriebsmotor trotz Vollgas nach und nach bis zum Fast-Stillstand gebremst und die Messung ist beendet.

Was bringt mir das?

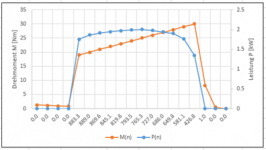

Auf diese Weise, da die Drehzahl nichtlinear sinkt, bei dieser Messung, kann man den Punkt der maximalen Leistung ermitteln

. An der Hinterachse (im eingekuppelten Betrieb Motordrehzahl / 5 geteilt) ergibt sich:

(Achtung Liniendiagramm == nbicht skallierte x-Achse !!)

Für den Drehzahl Verlauf bedeutet das über äquidistante Zeitschritte x[k] = 0, T, 2*T, 3*T ... usw. abgetragen:

gleich zu Beginn: dieses Thema schließt gewissermaßen an dieses Thema hier im Forum an https://www.sps-forum.de/sonstige-s...uefstand-drehzahlabhaengiges-gegenmoment.html . Da es thematisch aber doch in eine etwas andere Richtung gehen wird und die langen Ausführungen vom zitierten Thread nicht abschrecken sollen, muss ich ein neues Thema eröffnen.

Ich war sofort begeistert von Holzmichl's Tipps und habe versucht die umzusetzen, doch das alles führte auch zu keine stabilen Prüffahrten (vgl. Link oben). Nun benötige ich einen Regelungstechnischen Ansatz und hoffe, dass mir einer von euch weiterhelfen kann.

Mein Aufbau des "Leistungsprüfstandes" ist folgender:

Das vorhandene Gokart wird mit abmontierten Rädern zwischen zwei SIEMENS Servos platziert und die Servos sollen ...

- im Idealfall die Trägheit einer großen, schweren Rolle simulieren können, als würde man sich auf einem Rollenprüfstand bewegen. Dort wird die gesamte vom Antriebsmotor (hier Verbrenner) verfügbare Leistungs zur BEschleunigungs von Massen ja dafür genutzt, um die große schwere Rolle mit gewissem J rotatorisch zu beschleunigen.

- im Idealfall eine gleichmäßig smoothe dynamische Last "simulieren", was eigentlich das gleiche ist, wie der erste Stichpunkt, nur dass man z. B. die Trägheit der simulierten Rolle "umstellen" kann

Zum thematischen Einstieg für alle nicht Antriebstechniker:

Am Beispiel eines willkürlichen Verbrennungsmotors:

- dem Motor steht über dem Drehzahlband

- das Gegenmoment, was aus Fahrwiderständen resultiert (quasistationäre Reibung, blau) verläuft erst flach und dann steil exponentiell anwachsend (mit hohen Geschwindigkeiten). Hier kommen Rollwiderstand, Lagerreibung, Steigungswiderstand, Windwiderstand zusammen.

- im Schnittpunkt zwischen quasistationären Reibungen und Motorkennlinie ergibt sich v_max (roter Punkt), die Maximalgeschwindigkeit. Bei höheren Geschwindigkeiten steht dem Motor nicht mehr genügend Moment zur Verfügung, um die Widerstände zu überwinden. Er kann nicht schneller werden.

- somit ergibt sich stets aus dem Zwischenbereich zwischen Motorkennlinie (grün) und Lastmomentkennlinie (blau) ein Bereich, ein Reservoir (braun), welches der Motor automatisch nutzt, um rotierende Massen und translatorische Massen zu beschleunigen. Dies ist entsprechend der SKizze über dem gesamten Drehzahlbereich natürlich variabel.

Beispiel:

Auf einem Rollenprüfstand werden die Fahrwiderstände durch die angeschlossene Wirbelstrombremse simuliert (z. B.), die wird bei hohen Drehzahlen mehr "zupacken" als bei niedrigen. Der braune Bereich im Diagramm wird aber automatisch genutzt, um z. B. eine große schwere Rolle mit konstantem Trägheitsmoment zu beschleunigen

Code:

M=J*αDieses Verhalten will ich / muss ich auch auf meinemn Radnaben-Prüfstand nachstellen.

Was ich bisher versucht habe:

- diskrete Leistungsmessung

Ich habe als absolute Notlösung in meiner SPS programmiert, dass ich im Kart, auf dem Prüfstand sitze und mit F-Tasten das Lastmoment, was statisch von den Servos generiert wird erhöhen kann. Schematisch sieht das so aus:

Ich betätige das Gaspedal voll (100 %), die Drehzahl geht auf abgeriegelter MAximaldrehzahl. Dann erhöhe ich nach und nach die Last, z. B. in 5 Nm Schritten, halte die jeweilige "Treppenstufe" für 3 s und bilde den Mittelwert aus Moment und Drehzahl. Der Messpunkt wird gespeichert. Dann zum Nächsten. In Folge dieser Messung wird der Antriebsmotor trotz Vollgas nach und nach bis zum Fast-Stillstand gebremst und die Messung ist beendet.

Was bringt mir das?

Auf diese Weise, da die Drehzahl nichtlinear sinkt, bei dieser Messung, kann man den Punkt der maximalen Leistung ermitteln

Code:

P=M*ω=M*2*π*n

(Achtung Liniendiagramm == nbicht skallierte x-Achse !!)

Für den Drehzahl Verlauf bedeutet das über äquidistante Zeitschritte x[k] = 0, T, 2*T, 3*T ... usw. abgetragen: