-> Hier kostenlos registrieren

Hallo,

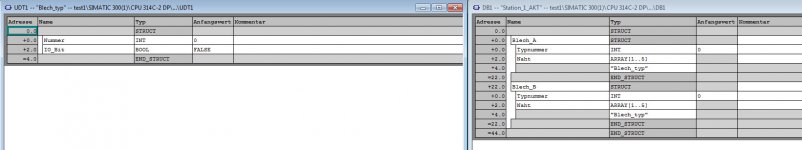

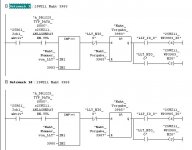

Ich habe folgenden Programmierung:

Der Ablauf ist wie folgt.

Ich möchte mit Hilfe des Eingangswortes die NIO Signale der Nähte auf der Visu anzeigen.

Die aktuelle Nahtnummer steht als Dezimalzahl in dem EW während des Schweissprozess.

Die NIO Auswertung macht das Personal nach dem Schweissen deswegen habe ich Setzmerker verwendet.

Die können dann bei Bedarf über einen Button zurück gesetzt werden.

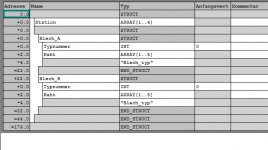

Wegen dem Signalablauf habe ich, wie Ihr auf dem Foto seht, es nicht anders programmieren können. (Ausgehend von meinem Können)

Der Signalablauf ist wie folgt. Ich bekomme eine Nahtnummer die Vergleiche ich und Speichere mir das der Vergleich statt gefunden hat.

Ist die Naht fertig kommt die Auswertung ob IO oder NIO und der dementsprechende Setzmerker wird gesetz.

Jetzt das Problem warum ich so viele Setzmerker benutze.

Wenn ein NIO Signal ansteht (ca.2s) dann ist die Nahtnummer die zu diesem NIO Signal gehört schon abgelöscht.

Die SPS bekommt während der Auswertung von IO und NIO schon die neue Nahtnummer. (Taktzeit)

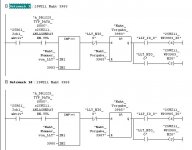

Jetzt zu meiner Bitte, besteht die Möglichkeit das in einem FB oder FC zu Programmmieren mit einer Schleife bis zur Fertigmeldung vom Roboter.

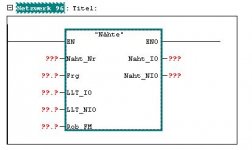

Etwa so in dieser Form:

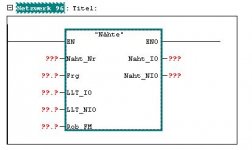

Aber ich kann meine KOP Netzwerke nicht so einfach in einen Baustein umwandeln mit Zwischen speichern und Schleife hoch zählen nach dem

die Nahtnr. sich geändert hat. Und die IO und NIO Signale speichern in MW oder in einem DB.

In KOP habe ich auf alle Signale Zugriff und ein paar Netzwerke so zu programmieren ist ja nicht schlimm. Aber wenn man mehere Typen hat dann sind das

Hunderte von Nähten. Und für jede Naht ein Netzwerk dann habe ich eine Zeit lang was zu tun.

Wäre einer von Euch bereit mir zu helfen das ich mir arbeit ersparen kann?

Vielen Dank im voraus.

Mit freundichen Grüßen

tommylik

Ich habe folgenden Programmierung:

Der Ablauf ist wie folgt.

Ich möchte mit Hilfe des Eingangswortes die NIO Signale der Nähte auf der Visu anzeigen.

Die aktuelle Nahtnummer steht als Dezimalzahl in dem EW während des Schweissprozess.

Die NIO Auswertung macht das Personal nach dem Schweissen deswegen habe ich Setzmerker verwendet.

Die können dann bei Bedarf über einen Button zurück gesetzt werden.

Wegen dem Signalablauf habe ich, wie Ihr auf dem Foto seht, es nicht anders programmieren können. (Ausgehend von meinem Können)

Der Signalablauf ist wie folgt. Ich bekomme eine Nahtnummer die Vergleiche ich und Speichere mir das der Vergleich statt gefunden hat.

Ist die Naht fertig kommt die Auswertung ob IO oder NIO und der dementsprechende Setzmerker wird gesetz.

Jetzt das Problem warum ich so viele Setzmerker benutze.

Wenn ein NIO Signal ansteht (ca.2s) dann ist die Nahtnummer die zu diesem NIO Signal gehört schon abgelöscht.

Die SPS bekommt während der Auswertung von IO und NIO schon die neue Nahtnummer. (Taktzeit)

Jetzt zu meiner Bitte, besteht die Möglichkeit das in einem FB oder FC zu Programmmieren mit einer Schleife bis zur Fertigmeldung vom Roboter.

Etwa so in dieser Form:

Aber ich kann meine KOP Netzwerke nicht so einfach in einen Baustein umwandeln mit Zwischen speichern und Schleife hoch zählen nach dem

die Nahtnr. sich geändert hat. Und die IO und NIO Signale speichern in MW oder in einem DB.

In KOP habe ich auf alle Signale Zugriff und ein paar Netzwerke so zu programmieren ist ja nicht schlimm. Aber wenn man mehere Typen hat dann sind das

Hunderte von Nähten. Und für jede Naht ein Netzwerk dann habe ich eine Zeit lang was zu tun.

Wäre einer von Euch bereit mir zu helfen das ich mir arbeit ersparen kann?

Vielen Dank im voraus.

Mit freundichen Grüßen

tommylik