-> Hier kostenlos registrieren

Hallo,

ich habe folgendes Problem:

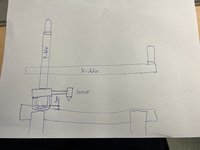

Ich habe eine Servo-Achse (Schneider) die von einem bestimmten Startpunkt zu einem bestimmten Endpunkt fährt.

Die aktuelle Position der Achse wird ständig aus dem Servomotorleistungsteil mittels Profinet ausgelesen.

Während die Achse fährt soll ein Sensor den Abstand zum Werkstück messen.

Den Messwert des Sensors wird auch über Profinet ausgelesen und soll jedoch nicht ständig sondern nur alle 10mm ausgelsen werden bis die Achse den Endpunkt erreicht.

Programmiert wird das ganze in TIA Portal V16 die verwendete CPU ist eine 1515-2 PN.

Hat hier jemand eine Idee wie ich dies umsetzten kann?

ich habe folgendes Problem:

Ich habe eine Servo-Achse (Schneider) die von einem bestimmten Startpunkt zu einem bestimmten Endpunkt fährt.

Die aktuelle Position der Achse wird ständig aus dem Servomotorleistungsteil mittels Profinet ausgelesen.

Während die Achse fährt soll ein Sensor den Abstand zum Werkstück messen.

Den Messwert des Sensors wird auch über Profinet ausgelesen und soll jedoch nicht ständig sondern nur alle 10mm ausgelsen werden bis die Achse den Endpunkt erreicht.

Programmiert wird das ganze in TIA Portal V16 die verwendete CPU ist eine 1515-2 PN.

Hat hier jemand eine Idee wie ich dies umsetzten kann?