-> Hier kostenlos registrieren

Hallo zusammen,

in einem Projekt soll ich u.a. folgendes programmieren:

In einer Trocknungsanlage soll mittels Heißluft Material getrocknet werden. Dazu wird ein Gasbrenner verwendet. Der erwärmt Frischluft, die dann mittels Abzugsventilator durch diverse Trockenkammern und Rohrverbinder in einen Abluftkamin geleitet wird. Der Luftstrom soll so eingestellt werden, dass in einem der Rohre, durch die die Luft abgesaugt wird, ein stetiger Unterdruck von minus 2 mBar ansteht. Bei Änderung dieses Unterdrucks soll der Abluftventilator reagieren, in dem er schneller oder langsamer dreht.

Verwendet wird:

- CPU 1510SP-1PN

- AI 4xI 2-/4-wire ST_4 (6ES7 134-6GD00-0BA1), Kanal eingestellt auf 2-Draht-Messumformer, 4-20mA

- FU G120C PN (6SL3210-1KE23-8AF1)

- Drucksensor ist ein Cerabar M Analog PMC51 der Firma Endress + Hauser

Den Drucksensor habe ich parametriert, er liefert werkseitig 4-20mA, wobei 4mA jetzt einem Wert von -50mBar und 20mA einem Wert von 50mBar entspricht. Auf die Karte aufgelegt erhalte ich einen Rohwert, der den Erwartungen entspricht (13862 leicht schwankend).

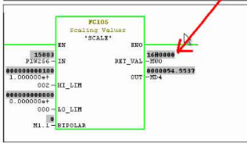

Den an der Karte ankommenden Rohwert normiere ich mit dem Baustein NORM_X (Int to Real) mit 0 für Min und 27648 für Max.

Das Ergebnis füttert einen SCALE_X (Real_to_Real), der am Min -50 und am Max +50 stehen hat.

Mit dem SCALE-Ergebnis geht es in einen OB30 (CyclicInterrupt):

Da der PID Compact als Parametriergröße Druck in Bar vorsieht, habe ich den skalierten Wert noch durch 1000 geteilt, so dass die Millibar richtig ankommen.

In einem DB habe ich den Sollwert (PID Setpoint) mit -0,002 (bar) definiert.

Der Istwert des Drucksensors ist momentan, da die Anlage steht, fertig skaliert 0,00013 (leicht schwankend).

Der PID soll mir den Output in Prozent herausgeben, die ich dann so umwandle, dass sie als Geschwindigkeitsvorgabe für die FU-Ansteuerung mittels SINA SPEED verwendbar wird.

Meine Parametrierung des PID:

Regelungsart: Druck, bar

Regelsinn invertieren: kein Haken

Eingangs/Ausgangsparameter: INPUT / OUTPUT (keine Analogwerte)

Istwertgrenzen: Untergrenze Istwert: -0,05bar / Obergrenze Istwert: +0,05bar

Istwertüberwachung: so übernommen, wie es da steht

Ausgangswertgrenzen: Untergrenze: 0,0%, Obergrenze: 100%

PID Parameter: Kein Haken für Hand, Werte von Siemens vorgeschlagen und ausgegraut, Regelstruktur: PID

Beim Klicken auf den Button für die Inbetriebnahme des Reglers erscheint ja ein neues Fenster. Dort Abtastzeit 0,3s und Start geklickt, Optimierungsart Erstoptimierung. Button daneben geklickt.

Da kam schon ein Fehler: Der Istwert ist zu nah am Sollwert. Starten Sie die Nachoptimierung. Das verstehe ich nicht, denn:

Setpoint und Input sind jedoch die Werte, die ich als Vorgabe bzw. aus dem System habe. Wo liegt hier mein (Denk)Fehler??

Starte ich dann die vorgeschlagene Nachoptimierung, dann läuft zwar der Fortschrittsbalken, aber am Regleroutput ändert sich nichts, ich erhalte nur 0%.

Nun bin ich mit meinem Latein am Ende und komme nicht weiter, da ich nicht weiß, wie ich auf die Fehlermeldung reagieren soll, weil der Setpoint eine Kundenvorgabe ist und der Input der Wert ist, den ich vom Drucksensor erhalte. Auch verstehe ich nicht, warum die TIA-Aufforderung, mit der Nachoptimierung weiterzumachen, zu keinem Ergebnis am Ausgang des Reglers führt, obwohl dieser läuft (da steht: Zustand des Reglers: Aktiviert, Automatikbetrieb). Und auf dem Button darunter steht: Stop PID_COMPACT.

Ich danke Euch schon mal vorab für Eure Hilfe, um die ich Euch herzlich bitte, da ich noch nie einen PID Regler eigestellt habe.

Ralf

in einem Projekt soll ich u.a. folgendes programmieren:

In einer Trocknungsanlage soll mittels Heißluft Material getrocknet werden. Dazu wird ein Gasbrenner verwendet. Der erwärmt Frischluft, die dann mittels Abzugsventilator durch diverse Trockenkammern und Rohrverbinder in einen Abluftkamin geleitet wird. Der Luftstrom soll so eingestellt werden, dass in einem der Rohre, durch die die Luft abgesaugt wird, ein stetiger Unterdruck von minus 2 mBar ansteht. Bei Änderung dieses Unterdrucks soll der Abluftventilator reagieren, in dem er schneller oder langsamer dreht.

Verwendet wird:

- CPU 1510SP-1PN

- AI 4xI 2-/4-wire ST_4 (6ES7 134-6GD00-0BA1), Kanal eingestellt auf 2-Draht-Messumformer, 4-20mA

- FU G120C PN (6SL3210-1KE23-8AF1)

- Drucksensor ist ein Cerabar M Analog PMC51 der Firma Endress + Hauser

Den Drucksensor habe ich parametriert, er liefert werkseitig 4-20mA, wobei 4mA jetzt einem Wert von -50mBar und 20mA einem Wert von 50mBar entspricht. Auf die Karte aufgelegt erhalte ich einen Rohwert, der den Erwartungen entspricht (13862 leicht schwankend).

Den an der Karte ankommenden Rohwert normiere ich mit dem Baustein NORM_X (Int to Real) mit 0 für Min und 27648 für Max.

Das Ergebnis füttert einen SCALE_X (Real_to_Real), der am Min -50 und am Max +50 stehen hat.

Mit dem SCALE-Ergebnis geht es in einen OB30 (CyclicInterrupt):

Da der PID Compact als Parametriergröße Druck in Bar vorsieht, habe ich den skalierten Wert noch durch 1000 geteilt, so dass die Millibar richtig ankommen.

In einem DB habe ich den Sollwert (PID Setpoint) mit -0,002 (bar) definiert.

Der Istwert des Drucksensors ist momentan, da die Anlage steht, fertig skaliert 0,00013 (leicht schwankend).

Der PID soll mir den Output in Prozent herausgeben, die ich dann so umwandle, dass sie als Geschwindigkeitsvorgabe für die FU-Ansteuerung mittels SINA SPEED verwendbar wird.

Meine Parametrierung des PID:

Regelungsart: Druck, bar

Regelsinn invertieren: kein Haken

Eingangs/Ausgangsparameter: INPUT / OUTPUT (keine Analogwerte)

Istwertgrenzen: Untergrenze Istwert: -0,05bar / Obergrenze Istwert: +0,05bar

Istwertüberwachung: so übernommen, wie es da steht

Ausgangswertgrenzen: Untergrenze: 0,0%, Obergrenze: 100%

PID Parameter: Kein Haken für Hand, Werte von Siemens vorgeschlagen und ausgegraut, Regelstruktur: PID

Beim Klicken auf den Button für die Inbetriebnahme des Reglers erscheint ja ein neues Fenster. Dort Abtastzeit 0,3s und Start geklickt, Optimierungsart Erstoptimierung. Button daneben geklickt.

Da kam schon ein Fehler: Der Istwert ist zu nah am Sollwert. Starten Sie die Nachoptimierung. Das verstehe ich nicht, denn:

Setpoint und Input sind jedoch die Werte, die ich als Vorgabe bzw. aus dem System habe. Wo liegt hier mein (Denk)Fehler??

Starte ich dann die vorgeschlagene Nachoptimierung, dann läuft zwar der Fortschrittsbalken, aber am Regleroutput ändert sich nichts, ich erhalte nur 0%.

Nun bin ich mit meinem Latein am Ende und komme nicht weiter, da ich nicht weiß, wie ich auf die Fehlermeldung reagieren soll, weil der Setpoint eine Kundenvorgabe ist und der Input der Wert ist, den ich vom Drucksensor erhalte. Auch verstehe ich nicht, warum die TIA-Aufforderung, mit der Nachoptimierung weiterzumachen, zu keinem Ergebnis am Ausgang des Reglers führt, obwohl dieser läuft (da steht: Zustand des Reglers: Aktiviert, Automatikbetrieb). Und auf dem Button darunter steht: Stop PID_COMPACT.

Ich danke Euch schon mal vorab für Eure Hilfe, um die ich Euch herzlich bitte, da ich noch nie einen PID Regler eigestellt habe.

Ralf