Onkel Dagobert

Level-3

- Beiträge

- 6.364

- Reaktionspunkte

- 1.812

-> Hier kostenlos registrieren

Hallo zusammen,

vielen Dank für alle Vorschläge.

Ich habe mittlerweile auch nochmal etwas weiter überlegt und habe mir eure Vorschläge mehr oder weniger zusammen genommen und dann folgendes programmiert:

- Einsatz des PID-Bausteins LConSMC_PID von Siemens, diesen kannte ich schon von der Converting Toolbox her

- Sollwert von 0-100%

- Den Istwert kann ich durch die 5 Sensoren nur stufenweise abbilden: 0%, 20%, 40%, 60%, 80% und 100%

- D-Anteil wird deaktiviert

- P-Anteil festlegen und einen leichten I-Anteil, sonst wird Regeldifferenz nicht ausgeregelt

- Sollwert dann z.B. auf 50%.

- Regelung schwankt nun zwischen einem Punkt z.B. 60% bzw. geht als etwas darunter und darüber

- mit dem Sollwert kann ich etwas spielen z.B. 60% oder 45%. Dadurch unterschiedliche große Regeldifferenzen, bzw. dann unterschiedlich stark wirkender I-Anteil

- Durch eine Vorsteuerung kann das Verhalten optimiert werden

Ich gehe jetzt mit dieser Lösung ins Rennen, mal schauen, wie es sich in der Praxis verhält.

Gerne nochmal Kommentare dazu abgeben, was ihr davon haltet.

Ok TomDrom,

für dich mache ich mir noch einmal die Mühe. Und für die anderen, um zu zeigen, wie genial einfach es tatsächlich sein kann

Ich gebe erst einmal meinen Senf zu einigen deiner Punkte.

"Einsatz des PID-Bausteins LConSMC_PID von Siemens, diesen kannte ich schon von der Converting Toolbox her"

Das ist Ehrgeiz an der falschen Stelle, bzw. völlig überzogen.

"Sollwert von 0-100%"

Den Sollwert kannst du nur in Stufen vorgeben, die du auch erfassen kannst.

"Den Istwert kann ich durch die 5 Sensoren nur stufenweise abbilden: 0%, 20%, 40%, 60%, 80% und 100%"

Das passt. Dennoch kannst du bestenfalls und EINFACH nur auf einen der fünf Sensoren regeln.

"D-Anteil wird deaktiviert"

Dem würde ich zustimmen, wenn ein PID-Regler Sinn machen würde. Dazu wäre eine analoge Messung vonnöten, die man heute in der Regel bei so etwas auch hat.

"P-Anteil festlegen und einen leichten I-Anteil, sonst wird Regeldifferenz nicht ausgeregelt"

Die Regeldifferenz wird ohnehin nicht ausgeregelt, bevor ein benachbarter Sensor erreicht wird.

"Sollwert dann z.B. auf 50%."

"Regelung schwankt nun zwischen einem Punkt z.B. 60% bzw. geht als etwas darunter und darüber"

Der Füllstand schwankt bei einem Sollwert von 50% nun zwischen 40% und 60%. Ein I-Anteil würde dazu beitragen, dass dieses Schwanken noch verstärkt wird. Ein starkes Überschwingen ist dadurch vorprogrammiert.

"mit dem Sollwert kann ich etwas spielen z.B. 60% oder 45%. Dadurch unterschiedliche große Regeldifferenzen, bzw. dann unterschiedlich stark wirkender I-Anteil"

"Durch eine Vorsteuerung kann das Verhalten optimiert werden"

Diese beiden Punkte kann ich nicht nachvollziehen.

Du wirst dich damit abfinden müssen, dass du diese Füllstandsregelung nicht auf den Punkt hinbekommen kannst. Durch deine PID-Regelung schwankst du zwischen zwei Sensoren hin und her und verursachst auch noch ein Überschwingen. Wenn es so sein muss, dann bitte als reiner P-Regler.

Die Ein/Aus-Lösung von Urmas mit zwei Sensoren wäre zweifelsohne gerechtfertigt, wenn man die Förderschnecke nur Ein- oder Ausschalten könnte. Du hast aber ein analoges(?) Stellsignal (für die Erdbeerschäler unter euch: ein quasianaloges), mit dem du die Förderschnecke zwischen 0 und 1500 Umdrehungen steuern kannst. Wenn du dich irgendwann damit abgefunden hast, dass du nicht auf den Punkt regeln kannst, dann lass doch den Füllstand um EINEN Punkt herum schwanken. Hierfür gibt es nun wieder verschiedene Möglichkeiten, welche alle sehr einfach gehalten sind, (lieber Urmasllves).

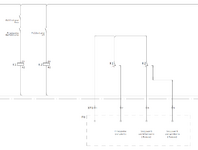

Das hier wäre wohl das einfachste Prinzip:

Falls es jemandem nicht auffällt, man würde hierfür nicht einmal eine LOGO benötigen. Ok das Füllstand-Relais, welches ständig schaltet, könnte man durch zwei SSR ersetzen. Man wird aber wahrscheinlich eher die Rampe in der SPS bilden und ein quasianaloges Stellsignal verwenden.

TomDrom, dein Pegel schwankt dann nur noch um einen Sensor herum. Ich hoffe, das kommt ist jetzt etwas verständlicher rüber. In der Regel drücke ich mich unter Fachleuten möglichst kurz und präzise aus.

@Mrtain

Findest du das lustig

Zuletzt bearbeitet: