uweschwarz

Level-2

- Beiträge

- 309

- Reaktionspunkte

- 19

-> Hier kostenlos registrieren

Hallo, ich arbeite mit TIA V17 und einer S7 1513-1 PN. Ich habe bisher noch keinen Regler projektiert oder in Betrieb genommen und hoffe daher auf eure Hilfe.

Wir wollen mit einem via FU angesteuerten 30 kW Motor welcher ein Axialkolbengebläse antreibt einen vorgegebenen Druck bei variablem Durchfluss stabil halten.

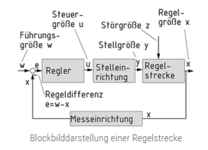

Die Regelstrecke müsste also die Strecke vom Motor (Stelleinrichtung) bis zum Drucksensor am Ausgang des Gebläses sein (Messeinrichtung). Die Führungsgröße ist der Sollwert, in unserem Fall 0,5 bar. Die Steuergröße ist der Stellwert am Reglerausgang in meinem Programm. Stellgröße ist die Drehzahl des Motors bzw. Gebläses. Regelgröße ist der Istwert/Prozesswert des Drucksensors am Ausgang des Gebläses. Ist das richtig?

Die Regelstrecke ist relativ kurz, da der Sensor direkt am Ausgang des Gebläses sitzt. Somit wirken sich also Drehzahländerungen sehr schnell auf den Druck aus. Das Hauptproblem ist wahrscheinlich, dass der Sensor einen Messbereich von 0-10 bar hat, der Arbeitspunkt aber nur bei 0,5 bar liegt.

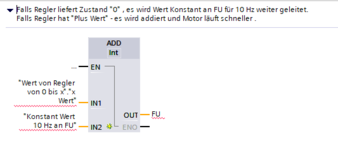

Das Gebläse muss mit mindestens 20% von 50 Hz also 10 Hz betrieben werden. Ich nutze den CtrlPId Baustein aus der LBP (Library for Basic Processes) von Siemens. Ich habe einen Versuchsstand zum testen und ausreichend Zeit eine Lösung zu finden.

Aktuelles Problem: Fehler bei der Erstoptimierung: Regelabweichung zu klein

Meine Frage: Macht es Sinn weiter mit der Erstoptimierung herum zu probieren oder ist es zielführender die Regelparameter zu berechnen, was uns zu der Frage: führt Wie berechne ich die Regelparameter?

Wir wollen mit einem via FU angesteuerten 30 kW Motor welcher ein Axialkolbengebläse antreibt einen vorgegebenen Druck bei variablem Durchfluss stabil halten.

Die Regelstrecke müsste also die Strecke vom Motor (Stelleinrichtung) bis zum Drucksensor am Ausgang des Gebläses sein (Messeinrichtung). Die Führungsgröße ist der Sollwert, in unserem Fall 0,5 bar. Die Steuergröße ist der Stellwert am Reglerausgang in meinem Programm. Stellgröße ist die Drehzahl des Motors bzw. Gebläses. Regelgröße ist der Istwert/Prozesswert des Drucksensors am Ausgang des Gebläses. Ist das richtig?

Die Regelstrecke ist relativ kurz, da der Sensor direkt am Ausgang des Gebläses sitzt. Somit wirken sich also Drehzahländerungen sehr schnell auf den Druck aus. Das Hauptproblem ist wahrscheinlich, dass der Sensor einen Messbereich von 0-10 bar hat, der Arbeitspunkt aber nur bei 0,5 bar liegt.

Das Gebläse muss mit mindestens 20% von 50 Hz also 10 Hz betrieben werden. Ich nutze den CtrlPId Baustein aus der LBP (Library for Basic Processes) von Siemens. Ich habe einen Versuchsstand zum testen und ausreichend Zeit eine Lösung zu finden.

Aktuelles Problem: Fehler bei der Erstoptimierung: Regelabweichung zu klein

Meine Frage: Macht es Sinn weiter mit der Erstoptimierung herum zu probieren oder ist es zielführender die Regelparameter zu berechnen, was uns zu der Frage: führt Wie berechne ich die Regelparameter?