-> Hier kostenlos registrieren

Hallo zusammen,

ich habe ein Problem welches ich nicht gelöst bekomme und mir keine Ruhe lässt: 2 Ausgänge an meiner Logo schalten mal richtig durch, mal flackern diese. Und ja, ich habe hier schon gesucht und lese schon wieder lange mit und habe trotzdem nichts dazu gefunden.

Hier zuerst mal das Setup:

- Logo 24 CE mit FW 1.83.01 (6ED1052-1CC08-0BA1)

- Ersatz-Logo: 24CE FW 1.81.01 (6ED1052-1CC01-0BA8)

- an den Ausgängen Q1 und Q2 Halbleiterrelais Weidmüller TOS 24VDC/230VAC 0,1A

- Halbleiterrelais schalten einen Stellmotor Siemens SSA131.00 in die eine oder andere Richtung

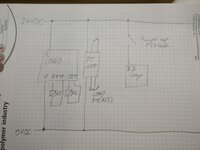

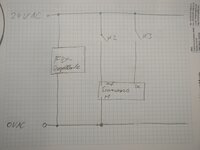

Schaltplan und Logo-Programm siehe Anhänge.

Kurzbeschreibung der Software: Es ist eine Temperaturregelung über einen 3-Punkt-Schrittmotor. Analogwert einlesen und dann auffahren (heißer machen, Q1) oder zufahren (Q2), Q3 ist die Pumpe im Mischerkreis. Q4, 5 und 6 sind nicht benutzt. Die hatte ich nur mal wegen einfacherem Debugging drin.

In ca 30-40% der Fälle, wenn Q1 oder Q2 angesteuert werden flackern diese und schalten nicht ordentlich durch. Man sieht das an den LED's der Halbleiterrelais und am angesteuerten Gerät selbst. Mal mehrmals hintereinander, mal nur einmal und beim nächsten ansteuern ist wieder alles gut.

Das führt dann hinten dran wiederum zu mehr Problemen, weil der Antrieb Mist baut, manchmal gar nicht fährt, weil die "Taktung"/das Flackern zu schnell ist, und dann die Regelung versagt...

Jetzt ist für mich die große Frage nach dem Warum. Ich kann mir keinen Reim mehr drauf machen, als das am Ende die Last auf den Ausgängen zu gering ist, weil die Stromaufnahme der "Relaisspulen" (sind ja eigentlich Transistoren) zu gering oder grenzwertig ist, weil es mal geht mal nicht. Die Stromaufnahme der Relais beim schalten ist nur 3,6 mA. Aber in meiner kleinen Welt stört das einen Transistor nicht, wenn da zu wenig Strom drüber geht, nur wenn es zu viel ist. Darum ist das vermutlich auch nur eine dumme Idee. (Ich kenne es nur aus der Industrie oder von Brandmeldeanlagen, dass die nicht ordentlich schalten wenn der geschaltete Strom zu klein ist. Liegt aber eher daran, dass mit der Zeit die Kontakte da oxidieren wenn nur Milli- oder Mikroampere fließen über lange Zeit/viele Zyklen.)

Was ich schon gemacht habe:

- Stromaufnahme /Stromversorgung geprüft: Hutschienennetzteil mit 24V/0,6A ist verbaut. Es ist etwas klein, ja, aber ich habe die gesamte Stromaufnahme auf der 24VDC-Schiene gemessen und die war mit allem was geht (gleichzeitige Ansteuerung und Hintergrundbeleuchtung, alles an) nicht über 0,08A zu kriegen. Da liegt fast Faktor 10 dazwischen. Und die Spannung ist auch stabil. Ich konnte keinen Spannungseinbruch messen.

- Ersatz-Logo eingebaut: Ich habe eine ähnliche Logo noch rumliegen und habe die mal getauscht mit dem Ergebnis, dass es das gleiche ist. Mal flackern, mal nicht.

Die Software tut was sie soll. Das weiß ich aus Simulationen und aus Datenlogs. Oder ich bin der Meinung, dass es so ist, aber wer kann darf mich auch hier eines besseren belehren.

Inzwischen bin ich ratlos und für Ideen und Verbesserungsvorschläge zu haben.

Ich hoffe ich habe an alles gedacht.

Schonmal im Vorraus vielen Dank für Eure Unterstützung.

Grüße

Patrick

p.s.: Ich habe auch Videos davon, wollte die aber nicht direkt mit anhängen, kann aber gerne nachgeholt werden.

ich habe ein Problem welches ich nicht gelöst bekomme und mir keine Ruhe lässt: 2 Ausgänge an meiner Logo schalten mal richtig durch, mal flackern diese. Und ja, ich habe hier schon gesucht und lese schon wieder lange mit und habe trotzdem nichts dazu gefunden.

Hier zuerst mal das Setup:

- Logo 24 CE mit FW 1.83.01 (6ED1052-1CC08-0BA1)

- Ersatz-Logo: 24CE FW 1.81.01 (6ED1052-1CC01-0BA8)

- an den Ausgängen Q1 und Q2 Halbleiterrelais Weidmüller TOS 24VDC/230VAC 0,1A

- Halbleiterrelais schalten einen Stellmotor Siemens SSA131.00 in die eine oder andere Richtung

Schaltplan und Logo-Programm siehe Anhänge.

Kurzbeschreibung der Software: Es ist eine Temperaturregelung über einen 3-Punkt-Schrittmotor. Analogwert einlesen und dann auffahren (heißer machen, Q1) oder zufahren (Q2), Q3 ist die Pumpe im Mischerkreis. Q4, 5 und 6 sind nicht benutzt. Die hatte ich nur mal wegen einfacherem Debugging drin.

In ca 30-40% der Fälle, wenn Q1 oder Q2 angesteuert werden flackern diese und schalten nicht ordentlich durch. Man sieht das an den LED's der Halbleiterrelais und am angesteuerten Gerät selbst. Mal mehrmals hintereinander, mal nur einmal und beim nächsten ansteuern ist wieder alles gut.

Das führt dann hinten dran wiederum zu mehr Problemen, weil der Antrieb Mist baut, manchmal gar nicht fährt, weil die "Taktung"/das Flackern zu schnell ist, und dann die Regelung versagt...

Jetzt ist für mich die große Frage nach dem Warum. Ich kann mir keinen Reim mehr drauf machen, als das am Ende die Last auf den Ausgängen zu gering ist, weil die Stromaufnahme der "Relaisspulen" (sind ja eigentlich Transistoren) zu gering oder grenzwertig ist, weil es mal geht mal nicht. Die Stromaufnahme der Relais beim schalten ist nur 3,6 mA. Aber in meiner kleinen Welt stört das einen Transistor nicht, wenn da zu wenig Strom drüber geht, nur wenn es zu viel ist. Darum ist das vermutlich auch nur eine dumme Idee. (Ich kenne es nur aus der Industrie oder von Brandmeldeanlagen, dass die nicht ordentlich schalten wenn der geschaltete Strom zu klein ist. Liegt aber eher daran, dass mit der Zeit die Kontakte da oxidieren wenn nur Milli- oder Mikroampere fließen über lange Zeit/viele Zyklen.)

Was ich schon gemacht habe:

- Stromaufnahme /Stromversorgung geprüft: Hutschienennetzteil mit 24V/0,6A ist verbaut. Es ist etwas klein, ja, aber ich habe die gesamte Stromaufnahme auf der 24VDC-Schiene gemessen und die war mit allem was geht (gleichzeitige Ansteuerung und Hintergrundbeleuchtung, alles an) nicht über 0,08A zu kriegen. Da liegt fast Faktor 10 dazwischen. Und die Spannung ist auch stabil. Ich konnte keinen Spannungseinbruch messen.

- Ersatz-Logo eingebaut: Ich habe eine ähnliche Logo noch rumliegen und habe die mal getauscht mit dem Ergebnis, dass es das gleiche ist. Mal flackern, mal nicht.

Die Software tut was sie soll. Das weiß ich aus Simulationen und aus Datenlogs. Oder ich bin der Meinung, dass es so ist, aber wer kann darf mich auch hier eines besseren belehren.

Inzwischen bin ich ratlos und für Ideen und Verbesserungsvorschläge zu haben.

Ich hoffe ich habe an alles gedacht.

Schonmal im Vorraus vielen Dank für Eure Unterstützung.

Grüße

Patrick

p.s.: Ich habe auch Videos davon, wollte die aber nicht direkt mit anhängen, kann aber gerne nachgeholt werden.